مته کبالت چیست و چه تفاوتی با مته آهن دارد؟

تا بحال برایتان پیش آمده که هنگام دریل کاری برخی فلزات، حتی با وجود داشتن یک مته آهن عالی، قطعه فلزی مورد نظر به خوبی سوراخ نشود! و شما تعجب کنید که چرا دریل قوی و مته آهن با کیفیت شما به خوبی این کار را انجام نمیدهد؟ احتمالا علت آن انتخاب اشتباه نوع مته است. در مورد مته کبالت چه میدانید؟ چرا باید برای برخی فلزات خاص از مته کبالت استفاده کرد؟ کاربر مته کبالت در کجاست و تفاوت مته آهن و کبالت در چیست؟

همانطور که میدانید، متهها یک ابزارک مصرفی فلزی با قسمت آج دار هستند که به کمک دریل، برای سوراخ کردن انواع مواد و قطعات پلاستیکی، چوبی، مصالح و بتن (مثل دیوار، سقف و...)، فلزات و حتی شیشه، سرامیک و غیره کاربرد دارند. برای یادگیری مفصل در مورد انواع مته میتوانید به مقاله بررسی انواع مته دریل به همراه کاربردشان از همین سایت مراجعه کنید. اما در این مطلب از ابزارمارکت، به بررسی مته کبالت و انواع آن پرداختهایم.

- مته کبالت چیست؟

- ویژگی های مته کبالت چیست؟

- کاربرد مته کبالت در کجاست؟

- انواع مته کبالت

- مزایا و معایب مته کبالت

- تفاوت مته آهن و کبالت

- کلام آخر در مورد معرفی مته کبالت

مته کبالت چیست؟

مته کبالت به انگلیسی Cobalt Drill Bit از لحاظ شکل ظاهری کاملا شبیه به مته معمولی آهن و HSS بوده و تنها رنگ آن کمی متفاوت است. اما در واقع مته کبالت نوعی از مته فلز بر بوده که در ساخت آن از ترکیب آلیاژ فولاد + عنصر شیمیایی «کبالت» با نماد Co استفاده میشود. البته درصد کبالت در این مته بالا نیست، اما همین درصد پایین هم باعث تغییر کاربری مته میشود. کبالت یک ماده سخت فلزی فرومغناطیسی با رنگدانه پایه آبی و پایداری دمایی بالا و مقاوم در برابر حرارت است. همین ویژگی باعث میشود تا به کار بردن آن در ساخت مته، باعث طولانیتر شدن مقاومت مته در دماهای زیاد گردد. در نتیجه مته فلز کبالت پدید میآید که البته در اکثر اوقات با متریال مته HSS ترکیب شده و مته HSS-Co خواهیم داشت.

مته کبالت مخصوص سوراخکاری انواع فلزات سخت، آلیاژی و موادی بوده که ممکن است با متههای معمولی آهن و حتی HSS نیز قابل سوراخکاری نباشند. البته که خود گروه مته کبالت با توجه به درصد ترکیبی و همچنین بدون روکش یا روکش دار بودن، خود دارای انواع مختلفی هستند، اما سایزهای قطر آنها کاملا مشابه مته های آهن ساخته میشود.

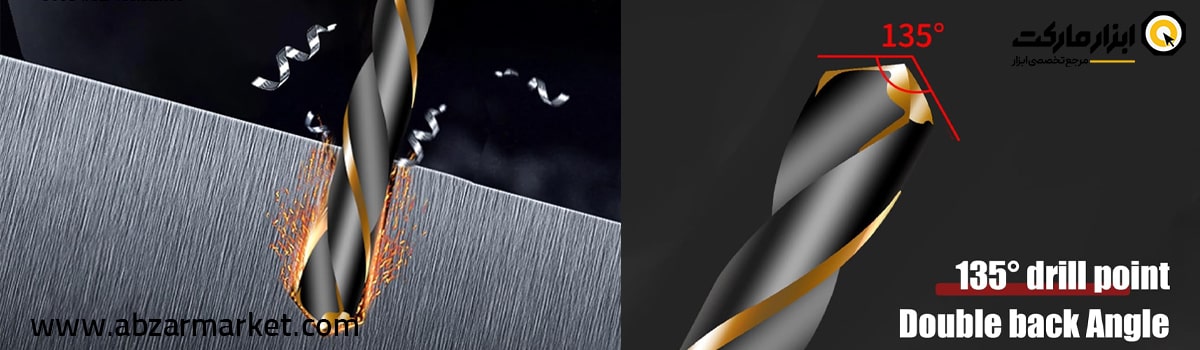

ویژگی های مته کبالت چیست؟

با توجه به خواص ظاهری و شیمیایی ماده کبالت که اشاره شد، مته کبالت رنگ روشنتر (طلاییتر) نسبت به متههای معمولی آهن و HSS دارد و از جمله ویژگیهای آن میتوان به موارد زیر اشاره کرد.

- مقاومت بالا در برابر حرارت کاری زیاد:

مته کبالت نقطه ذوب 1495 درجه سانتیگراد دارد که به مراتب از مته معمولی بالاتر است و نقطه جوش آن نیز به 2927 درجه سانتیگراد میرسد. این مقاومت عالی و فوق العاده در برابر حرارت برای سوراخکاری ممتد و طولانی فلزات بسیار عالی است.

- مقاومت بالا در برابر سایش و خوردگی:

ساختار پایه سنگ ماده کبالت در مته، آنها را در مقابل ساییدگی و خورده شدن محافظت میکند.

- نفوذ راحت در فلزات سخت و ضخیم:

ساختار کریستالی ماده کبالت، باعث میشود تا مته کبالت با راحتی بیشتری در بافت متمرکز فلزات سخت و فولادها نفوذ کند و براده برداری را راحتتر انجام دهد.

- سرعت کاری بالا:

هر دو ویژگی مقاومت حرارتی و مقاومت سایشی باعث میشود سرعت سوراخکاری با مته کبالت در مواد سخت بالاتر برود.

- عمر مفید طولانی:

اگر خاصیت شکنندگی کبالت و اتفاقات ناخواسته را در نظر نگیریم، مته کبالت در یک شرایط نرمال و ایدهآل عمر مفید بیشتری دارد و میتواند تعداد سوراخهای بیشتری را تا قبل از کند شدن ایجاد کند.

- عدم نیاز به آب و سوراخکاری تر و خیس:

مته کبالت برخلاف بسیاری از مواقع کار با مته های ساده آهن و HSS معمولی، نیازی به آب صابون یا مایع خنک کننده حین دریل کاری ندارد. تحمل بالای حرارتی آنها، این مته را در برابر دفرمه شدن و سوختن آج مته محافظت میکند.

کاربرد مته کبالت در کجاست؟

از آنجایی که مته کبالت برای سوراخکاری فلز آلیاژی و سخت استفاده دارد، واضح است که کاربرد این مته برای مصارف عادی و عمومی فلزکاری نیست. به همین جهت مته کبالت برای مشاغل و کارهای زیر مورد استفاده دارد:

- آهنگری و عملیات مربوط به فلزات ضخیم فولادی

- صنایع سنگین، کشتی سازی، هوایی و...

- تراشکاری و فرزکاری و ساخت قطعات و ابزار دقیق

- پروژههای ساختمانی و دریل کاری داربست، اسکلت و سازهها

- ساخت ماشین آلات و خودرو سازی

- و...

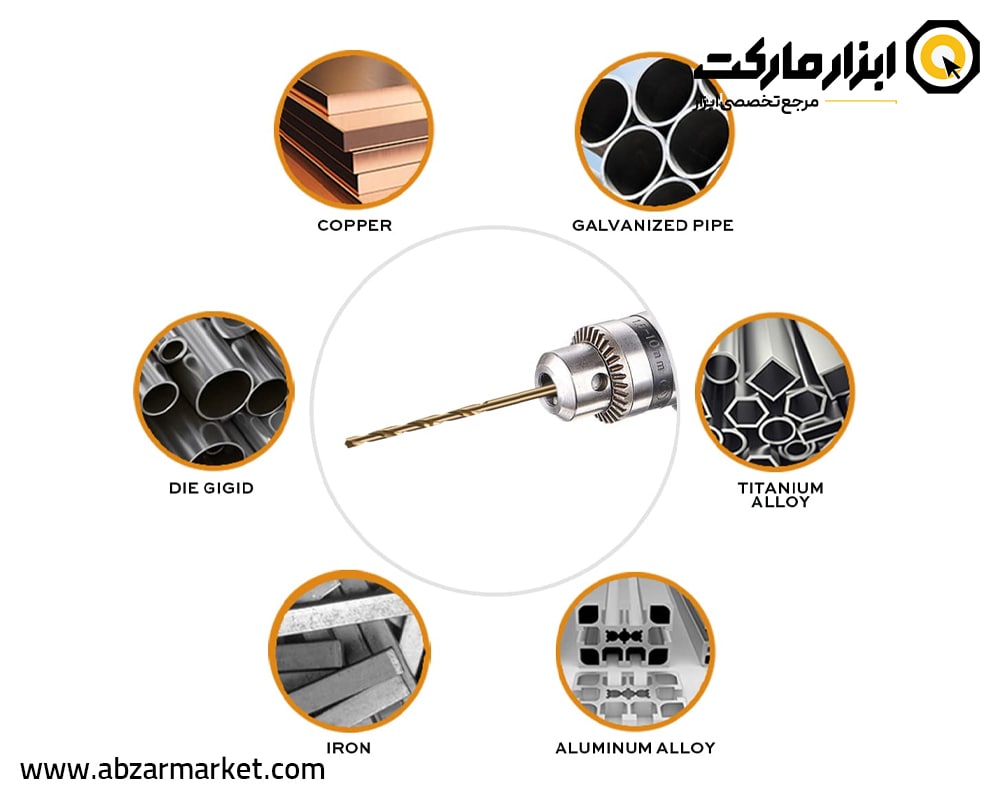

مته کبالت برای کدام فلزات کاربرد دارد؟

در همین راستای کاربرد مته و با توجه با خواص کبالت و توانایی سوراخکاری مته کبالت میتوان موارد زیر را به عنوان فلزاتی به کار برد که این مته میتواند آنها را سوراخ کند:

- انواع فلزات سخت

- فولاد آلیاژی و کربن بالا

- استیل ضد زنگ

- چدن

- برنز

- برنج

- تیتانیوم

- و...

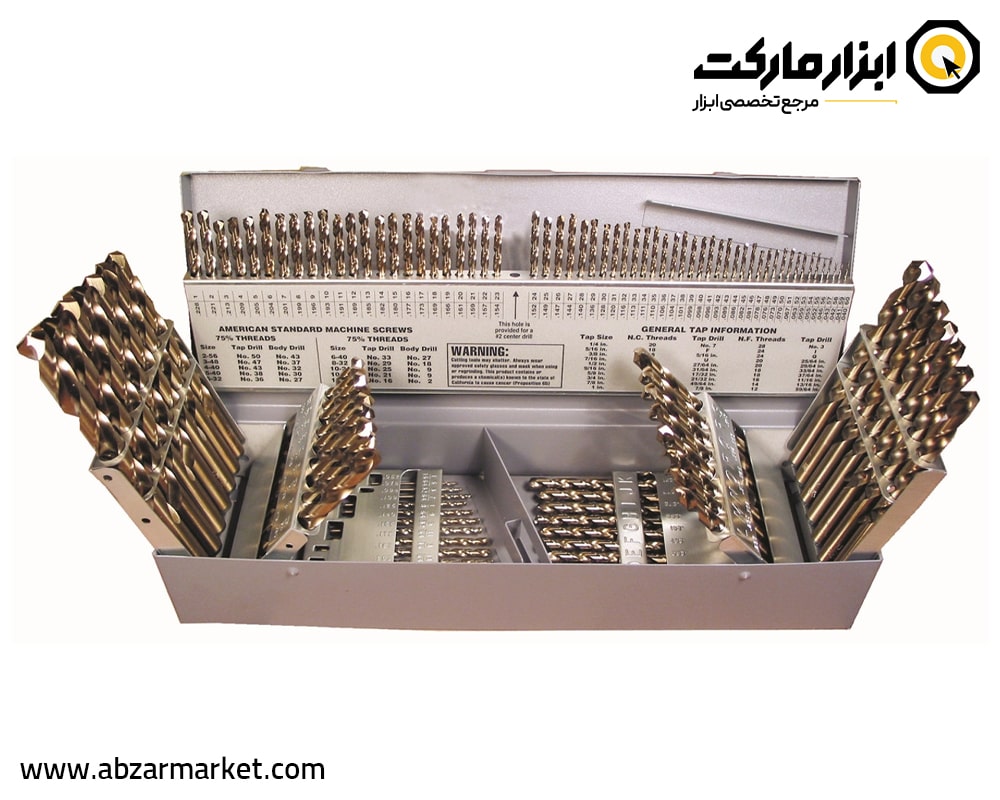

انواع مته کبالت

سخت بودن طبیعت عنصر کبالت باعث میشود تا درصد شکنندگی آن در عملیاتی مثل چرخش، دریل کاری و... بیشتر شود؛ برای همین نمیتوان به مقدار خیلی زیاد از این ماده در ترکیب مته بهره برد. در نتیجه مقدار درصدی که کبالت با مواد آلیاژ استیل در ساخت مته ترکیب میشود، انواع مته کبالت را به وجود میآورد.

مته کبالت 5 درصد

یکی از مدلهای کاربردی با درصد پایینتر به نام مته کبالت 5% یا مته کبالت گرید M35 شناخته میشود. این نوع مته مقاومت حرارتی کمتری نسبت به نوع 8 درصد دارد اما مقاومت وزنی و تحمل فشار بیشتری را در چرخش فراهم میآورد. مته کبالت 5 درصد مناسب تمام فلزات آلیاژی متوسط نیمه سخت و عملیات نیمه سنگین کارگاهی است که کاربر با فلزات آلیاژی اما نه چندان ضخیم روبرو است.

مته کبالت 8 درصد

نوع صنعتی تر این گروه مته با ترکیب هشت درصد به عنوان مته کبالت 8% یا مته کبالت گرید M42 بوده که میزان بیشتری از این ماده را در خود جای داده است. برخلاف نوع 5 درصد، مته کبالت 8 درصد با مقاومت حرارتی بالاتری میتواند در صنایع سنگین و صنعتی، فلزات سخت و آلیاژی ضخیمتر، کار سوراخکاری را انجام دهد. اما مقاومت کششی آن در دور و سرعتهای بالا از نوع 5 درصد کمتر بوده و امکان شکنندگی آن بیشتر است.

مته کبالت روکش دار

علاوه بر درصد و میزان ماده کبالت در ساختار و مواد اولیه مته، ویژگی دیگری در این گروه ابزار وجود دارد. مته کبالت ممکن است بدون روکش، با روکش تیتیانیوم TiN به عنوان مته کبالت نیترید-تیتانیوم و یا با روکش AlTin یعنی مته کبالت نیترید آلومینیوم-تیتانیوم ساخته شود. وجود این روکشها در کنار ترکیب HSS-Co میتواند دوام و عمر مفید مته را تا 6 برابر بیشتر کند. ضمن اینکه میزان اصطکاک نوک کارگیر، دندانه و بدنه مته با فلز کمتر شده و حرارت بسیار کمتری تولید میشود.

مزایا و معایب مته کبالت

با توجه به نکات گفته شده، براحتی میتوان مزایا و معایب مته کبالت و در واقع تفاوت مته hss و مته کبالت را مشاهده کرد.

مزایای مته کبالت

- مقاومت بالا در حرارت تولیدی سوراخکاری

- سرعت دریل کاری بیشتر و اتلاف وقت کمتر

- عمر مفید طولانی مته و نیاز به هزینه کمتر

- راندمان و عملکرد سوراخکاری بالا در فلزات سخت

معایب مته کبالت

- قیمت بالا و گرانتر

- شکنندگی بیشتر در سرعت های بالاتر سوراخکاری

- نیاز به تمیزکاری قبل و بعد از سوراخکاری

- عدم کارایی بالا در سوراخکاری مواد نرم

- عدم کارایی در موارد استفاده عمومی و دریل کاری مواد عادی

- قابل کار بدون آب در مواقع مشابه مته های دیگر

تفاوت مته آهن و کبالت

با توجه به اینکه 3 نوع مته آهن معمولی، مته فولاد تندبر HSS و مته کبالت پر مصرفترین مته های فلز هستند، مقایسه این 3 تیپ ابزار باهم امری ضروری است. چرا که نمیتوان و نباید از هر نوع مته در هر کاری استفاده برد. برای فهم بهتر تفاوت مته آهن HSS و کبالت میتوان جدول زیر را مرور کرد.

|

عنوان |

مته آهن |

مته HSS |

مته کبالت |

|

کاربرد |

- فلزات نازک و نرم – آهن – چوب – پلاستیک و... |

- فلزات نیمه سخت و نیمه ضخیم - فولاد کم کربن و غیر آلیاژی – آلومینیوم – مس و... |

- فلزات سخت و ضخیم - انواع فولاد و استیل آلیاژی، ضد زنگ – برنج – چدن و... |

|

جنس |

فولاد کربن پایین |

فولاد کربن بالا و تندبر |

ترکیب فولاد کربن بالا و کبالت |

|

مقاومت حرارتی |

کم |

متوسط |

بالا |

|

مقاومت سایشی |

کم |

متوسط |

بالا |

|

عمر مفید |

متوسط |

متوسط |

بالا |

|

مقاومت کششی (شکنندگی) |

متوسط |

بالا |

متوسط رو به پایین |

|

امکان تیز شوندگی |

توصیه نمیگردد. - تاثیر کم در سوراخکاری - کاهش زیاد عمر مته |

دارد. - تاثیر مناسب در سوراخکاری - کاهش متوسط عمر مته |

دارد. - تاثیر عالی در سوراخکاری - کاهش بسیار کم عمر مته |

|

قیمت |

ارزان |

متوسط و نسبتا ارزانتر |

نسبتا گرانتر |

کلام آخر در مورد معرفی مته کبالت

در این مقاله در مورد کاربردهای مته کبالت و انواع آن صحبت کردیم. با توجه به ویژگیهای خاص مته کبالت حالا میتوان تشخیص داد که از این گروه مته در کجا میتوان استفاده کرد و مته کبالت برای سوراخکاری چه فلزاتی مناسب است؟ با رعایت نکات گفته شده، اکنون میتوان برای هر فلز و پروژه مشخص، نوع صحیح مته را بکار برد و ضمن افزایش راندمان کار و دقت دریل کاری، از زیانهای مادی جلوگیری کرده و عمر مفید متهها را نیز افزایش داد.

شما میتوانید برای خرید مته کبالت در سایزهای متنوع از برندهای ایرانی و خارجی با ضمانت اصالت و اورجینال بودن کالا به فروشگاه آنلاین ابزارمارکت مراجعه کنید. ضمن ثبت سفارش سریع و آسان از هر نقطه در ایران، میتوانید ابزار خود را در اسرع وقت درب منزل دریافت کنید.