تفاوت برش لیزر، برش پلاسما و هوابرش چیست؟

سه روش جذاب برش لیزر، برش پلاسما و هوابرش ترکیبی از مهارت و شیوههای کلاسیک و مدرن برش قطعات در صنایع امروز را تشکیل میدهند. امروزه برای برشکاری ورق، قطعه فلزی، آهنی و حتی شیت غیر فلزی به شکل صنعتی و دقیق، معمولا از یکی از این 3 متد برش زنی استفاده میشود. اما آیا میدانید تفاوت برش پلاسما و برش لیزر در کجاست؟ یا اینکه هوابرش چه تفاوتی با برش پلاسما دارد؟ مشخصات فنی، تجهیزات و کاربرد انواع برشکاری چطور انتخاب میشوند؟ و اینکه یک کاربر چگونه باید قبل از برش دادن یک قطعه، روش صحیح برشکاری را تعیین کند؟ ما در این مقاله از ابزارمارکت تفاوت های برش لیزری با برش پلاسما و برش هوا-گاز را بررسی کردهایم.

- هوابرش یا برش هواگاز چیست؟

- برش پلاسما چیست؟

- برش لیزر چیست؟

- تفاوت برش پلاسما، برش هوا-گاز و برش پلاسما در یک نگاه

- کاربرد برش لیزر، پلاسما و هوابرش در مشاغل مختلف

- مزایا و معایب سه روش پر کاربرد برشکاری

- کلام آخر در مورد تفاوت برش لیزر با برش پلاسما و هوابرش

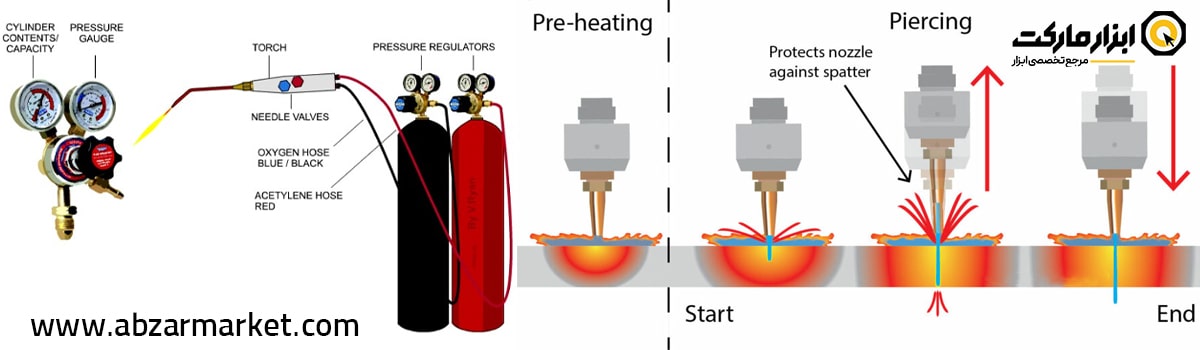

هوابرش یا برش هواگاز چیست؟

قدیمیترین روش برشکاری صنعتی برای انواع فلزات آهنی که این روزها همچنان هم کاربرد دارد، برش هوا-گاز یا همان برش اکسی-گازی Oxy-Fuel Cut است. در این شیوه به کمک 2 کپسول که مجهز به مانومتر گاز مجزا هستند، از ترکیب گاز اکسیژن با یک گاز سوختی (استیلن یا پروپان) استفاده شده و با کمک شعله، احتراق و حرارت زیاد از طریق وسیلهای به نام تورچ برش یا سرپیک برش، ایجاد شکاف روی فلز انجام میگیرد. ابتدا گاز سوختی فلز را گرم میکند و سپس با اضافه شدن اکسیژن، سطح قطعه اکسید شده و قسمت مورد نظر برش میخورد.

این شیوه هزینه معقول و کمی دارد و با استفاده از برش هواگاز میتوان فلزات آهنی نازک تا ضخیم از 0.5 میلی متر تا 40 میلی متر را برش داد. قدرت برشکاری در آن بالاست و شیوه انجام این حالت برش نیاز به پیچیدگی خاصی نداشته و کاربری سادهای دارد. هر چند که شیوه هوابرش آلودگی کمی نداشته و سرباره و پاشش مواد مذاب در محدوده برشکاری روی قطعه در این روش، حجم و میزان زیادی دارد.

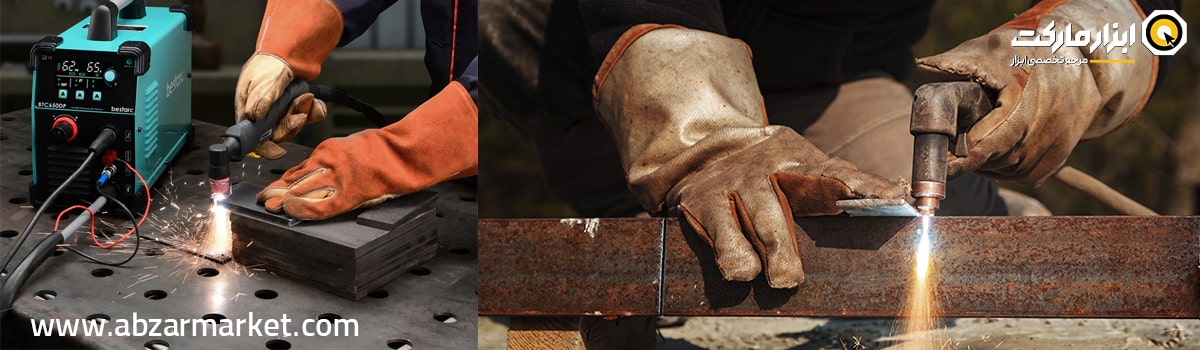

برش پلاسما چیست؟

در این شیوه از یک گاز بی اثر مثل نیتروژن و آرگون در حالت پلاسما (شبه گاز) بصورت فشرده شده و شارژ شده الکتریکی (باردار) استفاده میشود. ماده گازی پلاسما با حرارت بسیار بالا در هنگام برخورد به سطح فلز، یونیزه شده و یک قوس برش دهنده ایجاد میکند که در نتیجه باعث ذوب شدن و شکاف روی قطعه کار میشود. شیوه برش پلاسما یک روش حرارتی است که ممکن است با توجه به جنس فلز و نیاز کار، دمای آن حتی به 20000 درجه سانتی گراد هم برسد. بعد از عمل برش، فشار هوای تولید شده بین نازل برش پلاسما و سطح فلز باعث جداسازی براده و تمیزکاری نسبی سطح میشوند.

برشکاری پلاسما هم با ماشین برش پلاسما مجهز به یونیت CNC به شکل صنعتی و هم به کمک اینورتر برش پلاسما و تورچ مخصوص همراه انجام میگیرد. اینورتر پلاسما برش با ماکزیمم خروجی 40 تا 200 آمپر و در دو گروه هواخنک و آب خنک در بازار وجود دارند که میتوانند تا 60 میلی متر ضخامت را برش بدهند؛ بنابراین هنگام خرید اینورتر برش پلاسما به این مشخصات توجه کنید. این روش تنها برای فلزات آهنی و رسانا مثل فولاد، استیل ضد زنگ، مس و... که امکان ترکیب بار مثبت و منفی دارند استفاده دارد؛ به همین دلیل دستگاه برش پلاسما بیشتر در صنایع فلزی، خودرو سازی و مکانیکی، کشتی سازی و... دیده میشود.

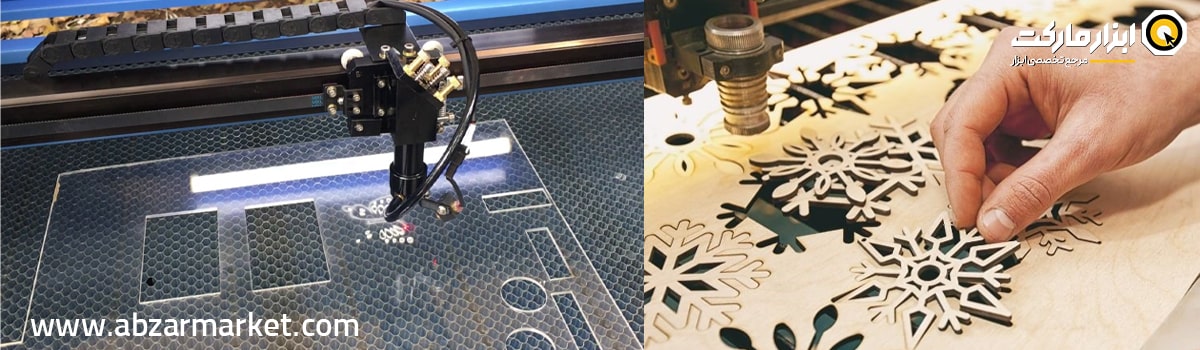

برش لیزر چیست؟

جدیدترین و دقیقترین روش برش انواع قطعات فلزی و حتی غیر فلزی که انتخاب اول مشاغل حرفهای بوده، بدون شک روش برش لیزری است. اگر چه که برش پلاسما هم در دستگاهها و ماشین CNC کاربرد دارد، اما قطعا برای برشکاری CNC روش لیزر انتخاب بهتری است. در این حالت، از یک پرتو لیزر بسیار دقیق و متمرکز روی ورق، لوله و شیت های نازک استفاده شده و نقطه برخورد لیزر با قطعه کار با سرعت بالایی گرم شده و ذوب میشود. در برش لیزری نیازی به گاز نیست اما بعد از عمل برشکاری، از یک گاز کمکی به منظور تمیز کردن نقطه برش خورده استفاده میشود تا حاصل کار مطلوب و پاکیزه از هر ایرادی باشد.

هر چند که برش لیزر متدی گران محسوب شده و پیچیدگیهای خاصی دارد اما برای برش زنی فوق دقیق و کار روی ورق های خیلی نازک و حساس فلزی و غیر فلزی، قطعات منحنی و خمیده و... ایدهآل است. ضمن اینکه سرعت برش لیزری به مراتب بالاست و خروجی نهایی قطعه بسیار تمیز خواهد بود. برش لیزر با توجه به جنس و ضخامت قطعه کار و همینطور میزان دقت و سرعت مورد نیاز، خود به 3 دسته تقسیم میشود:

- برش لیزر CO2

- برش لیزر نئودیمیوم Neo یا لیزر کریستال

- برش لیزر فایبر یا فایبرگلاس

تفاوت برش پلاسما، برش هوا-گاز و برش پلاسما در یک نگاه

پارامترهای زیادی در مقایسه برش لیزر با برش پلاسما و هوابرش اهمیت دارند. در جدول زیر یک نگاه کلی به این مشخصات انداختهایم و تفاوت این سه راه برشکاری قطعات را مشاهده میکنید.

|

عنوان / نوع برش |

هوابرش |

برش پلاسما |

برش لیزر |

|

کاربرد و مواد قابل برش |

- فلزات آهنی متوسط تا خیلی ضخیم - امکان برش فلزات سخت، آلوده، زنگ زده، رنگ شده و... |

- فلزات رسانای الکتریکی متوسط تا ضخیم - امکان برش فلزات آلوده، زنگ زده، رنگ شده و...

|

- فلزات و انواع مواد غیر فلزی بسیار نازک تا متوسط - امکان برش متریال های حساس و دقیق |

|

سرعت برش |

پایین |

متوسط |

بالا |

|

قدرت برش |

بالا |

نسبتا بالا |

متوسط |

|

دقت برش |

پایین |

بالا |

بسیار بالا |

|

کیفیت برش |

معمولی |

متوسط رو به بالا |

بالا |

|

هزینه اولیه و راه اندازی تجهیزات |

ارزان |

نسبتا ارزان |

گران |

|

هزینه تعمیر و نگهداری |

ارزان |

نسبتا ارزان |

گران |

|

تجهیزات مورد نیاز |

- کپسول گاز اکسیژن و گاز سوختی - مانومتر گاز اکسیژن و گاز سوختی - سرپیک برش - شلنگ و فلش بک |

- اینورتر برش پلاسما و تورچ برش - دستگاه صنعتی برش پلاسما و تجهیزات همراه |

یونیت برش لیزری و تجهیزات همراه |

|

نوع گاز مصرفی |

- گاز اکسیژن - گاز سوختی (استیلن، پروپان و...) |

گاز بی اثر (نیتروژن، آرگون و...) |

گاز کمکی (تنها برای تمیزکاری) |

|

هزینه مواد مصرفی |

نسبتا گران |

نسبتا گران |

نسبتا ارزان |

|

نوع و میزان آلودگی |

آلودگی محیطی دود و مواد مذاب نسبتا بالا |

آلودگی محیطی دود و مواد مذاب کم |

بدون آلودگی |

|

میزان تمیز بودن قطعه بعد از برش |

نیاز به پاکسازی کامل بعد از برش |

نیاز به تمیزکاری نسبی قطعه بعد از برش |

بدون نیاز به تمیزکاری قطعه |

|

میزان پیچیدگی در کاربری و تعمیرات |

ساده |

نسبتا ساده |

پیچیده |

|

میزان فراگیر بودن (برای تامین قطعات و لوازم) |

عمومی و کاملا پر استفاده |

میزان استفاده نسبتا مناسب |

فراگیری کم و فقط در موارد خاص |

کاربرد برش لیزر، پلاسما و هوابرش در مشاغل مختلف

بدون شک بزرگترین تفاوت این 3 روش برشکاری در موقعیتها و پروژههای کار مختلف دیده میشود. این فرق کاربری آنقدر بزرگ است که گاهی حتی نمیتوان برای یک فلز یا قطعه کاری خاص بیش از یک روش برش زنی را به کار گرفت. در ادامه به شکل مختصر این مورد را بررسی میکنیم.

کاربرد برش لیزری

بطور کلی برش لیزر مخصوص کاتینگ حرفهای روی انواع شیت و ورق فلزی و غیر فلزی مثل پلکسی، کامپوزیت، MDF، پلاستیک، شیشه، آلومینیوم، برنج، تیتانیوم و... نه چندان ضخیم اما به صورت فوق دقیق است. این قابلیت در تمام پروژههای الگو برداری، برش طبق نقشه، طراحی و ایجاد نقش و نگار روی ورق، ایجاد الگوی برشی روی استوانه و لولهها و اجناس خمیده، حکاکی روی اجناس نرم و سخت و... استفاده دارد.

پرتو ماشین برش لیزر میتواند تا عرض و محدوده فوق العاده دقیق 0.1 میلی متر حرکت کند و دقت برش را تا 0.01 میلی متر هم بالا ببرد؛ اما در این روش نباید به برشکاری ورقها با ضخامت بیش از 19 میلی متر فکر کرد. اگرچه یونیتهای برش لیزر صنعتی نیز وجود دارند که تا 25 میلی متر ضخامت را برش میدهند اما به شکل معمول، لیزر برای قطعات خیلی ضخیم چندان مناسب نیست.

کاربرد برش پلاسما

شاید دقت و سرعت در دستگاه برش پلاسما در اولویت نباشد اما با کمک این روش میتوانید فلزات رسانای الکتریکی تا 60 میلی متر ضخامت را هم برش دهید. اگر به تجهیزاتی ارزانتر از روش برش لیزری نیاز دارید، مشکلی با دقت پایینتر ندارید، قطعات کاری شما حساس و فوق دقیق نبوده و بیشتر ضخیم است و البته روی قطعات کاری خود رنگ، زنگ زدگی، آلودگی و... دارید، برش پلاسما انتخاب خوبی خواهد بود. دستگاه برش پلاسما با دقت نازل برش 0.5 میلی متر تا 1 میلی متر، به محدوده حرکتی بیشتر نیاز دارد؛ اما برای تمام ورق و شیتهای فلزات سخت و همچنین فلزات رفلکتور و بازتابنده با ضخامت بالا مناسبتر از برش لیزری است.

تمام صنایع ساخت وسایل خانگی و صنعتی در ابعاد و حجمهای بالا مثل صنایع نظامی، کشتی سازی، پتروشیمی، ریل و مترو و جاده سازی، خودروسازی و... در بخشهای متعدد خطوط تولید خود، از روش برش پلاسما بهره میبرند.

کاربرد هوابرش

شاید بتوان گفت که روش برش اکسی-گازی برخلاف دو روش دیگر، در صنایع و مشاغل تولیدی چندان جایگاه ثابتی ندارد و بیشتر بصورت پروژهای استفاده میشود. در واقع برش هوا-گاز برای مواردی که کاربر تشخیص میدهد به کار آمده و برای برشکاری سریع و قدرتمند قطعات ضخیم فولادی و آهنی بدون توجه به دقت، کاملا مناسب خواهد بود. در شیوه هوابرش، جسم آلوده، زنگ زده یا رنگ شده با ضخامت بالا سریعتر از روشهای دیگر شکاف میخورد و سرپیک برشکاری هوا-گاز شیفت کاری طولانیتری خواهد داشت.

برش اکسی-گازی نیازی به الگوی از قبل طراحی شده ندارد و تکنسین برشکار و اپراتور تنها با داشتن کمی تجربه، هر نوع برشی که بخواهد را روی قطعه انجام میدهد. مشاغل امدادی و ایمنی، جوشکاران خانگی و صنعتی، آهنگری، درب و پنجره سازی، ساخت قسمتهای سخت انواع تولیدات خودرویی، تعمیرات مربوط به ورق و اجسام فلزی، اصلاح سازهها و بدنههای ضخیم فلزی و... از جمله موارد کاربرد هوابرش است.

مزایا و معایب سه روش پر کاربرد برشکاری

با توجه به نکات فنی و ویژگیهایی که بالاتر گفته شد، حالا براحتی میتوان به نقاط قوت و ضعف هر روش برشکاری اشاره کرد. در همین نقاط نیز تفاوت برش پلاسما با برش لیزر و هوابرش نیز دیده میشود.

مزایای برش پلاسما

- هزینه پایین اولیه

- عمومی تر بودن بابت دسترسی به لوازم و تعمیرات

- کاربری ساده تر

- تنها نیاز به هوای فشرده

- قدرت بالا در برش فلزات نیمه ضخیم، آلوده، زنگ زده و...

معایب برش پلاسما

- دقت پایین تر نسبت به برش لیزر

- نامناسب برای برش های فوق دقیق و حساس و فلزات فوق نازک

- ایجاد پلیسه در گوشه ها و لبه ها

- آلودگی نسبی قطعه کار بعد از برش به دلیل مایع خنک کننده

- سرعت پایین تر نسبت به روش برش لیزر

- قابل استفاده فقط برای فلزات

مزایای برش لیزر

- دقت عالی حتی تا 0.01 میلی متر

- خاصیت تکرارپذیری و ایده آل برای تکرار الگوی برش (سری کاری – شابلون زنی – حکاکی - برشکاری طبق الگو و نقش و نگار و...)

- ایده آل برای فلزات بسیار نازک و حساس (تیتانیوم – آلومینیوم – طلا و نقره و...)

- ایده آل برای برش فوق دقیق و کار به روش CNC

- سرعت بالا و تقریبا 3 برابر برشکاری پلاسما

- کارکرد بدون براده و تفاله و بدون آلودگی

- کمترین نیاز به تمیزکاری بعد از برش

- کنترل کاملا دقیق برش به شکل هوشمند با توجه به ضخامت پرتو لیزر و متریال قطعه کار

- امکان برش مواد غیر فلزی (شیشه، پلکسی، پلاستیک، کامپوزیت و...)

معایب برش لیزر

- هزینه اولیه بالا و تجهیزات گران

- کاربری پیچیده و نیاز به آموزش اپراتور

- تعمیرات گرانتر نسبت به دو مدل برش دیگر

- سیستم پیچیده تعمیرات و نصب

- جامعه مصرفی کوچکتر و محبوبیت کمتر نسبت به دو روش دیگر

- نامناسب برای فلزات رفلکتور، قطعات آلوده، رنگ شده، زنگ زده و...

- نیاز به گاز کمکی برای تمیزکاری و خروج سرباره

مزایای هوابرش

- ارزانترین روش در تجهیزات و مواد مصرفی

- مناسب برای فلزات بسیار ضخیم

- قدرت بالا در نفوذ شعله به قطعه

- کاربری بسیار ساده

- سرعت بالاتر در برشکاری فلزات ضخیم نسبت به دو روش دیگر

- نصب سریع در هر موقعیت کاری و بدون نیاز به راه اندازی حرفه ای

معایب هوابرش

- آلودگی زیاد دود، مواد مذاب و خاکستر

- نیاز به تجهیزات اولیه و مواد مصرفی بیشتر

- ایمنی پایین تر نسبت به دو روش دیگر

- حرارت بسیار بالا حین برشکاری

- سرعت پایین تر نسبت به برش پلاسما

- نیاز به پردازش و تمیزکاری زیاد قطعه بعد از کار

- محدودیت در برش و تنها مناسب فلزات آهنی و کم کربن

کلام آخر در مورد تفاوت برش لیزر با برش پلاسما و هوابرش

با توجه به مطالبی که گفته شد، مشاهده میکنید که حتی در کاری به ظاهر ساده مثل برش دادن فلزات، نکات ریز و فنی میتواند تا این میزان اهمیت داشته باشد! این 3 شیوه برشکاری به تناوب در ایران و جهان کاربرد دارند و برای انجام آنها باید علاوه بر آموزش و مهارت کامل و شناخت پروژه کاری، تجهیزات مناسب و با کیفیتی را هم تهیه کنید.

چه دستگاه برش لیزر باشد، چه کپسولهای گاز، فلش بک (ارستور) و سرپیک برشکاری برای هوابرش و چه اینورتر برش پلاسما، همواره باید هنگام خرید ابزارهای برشکاری بهترین کیفیت را در نظر گرفت. برای همین شما میتوانید جهت خرید و سفارش آنلاین لوازم و ابزارآلات برش صنعتی اورجینال به مرجع تخصصی و فروشگاه ابزارمارکت مراجعه کرده و محصول مورد نظر خود را در سراسر کشور در سریعترین زمان دریافت کنید.