مفهوم چرخه کاری دستگاه جوش یا دیوتی سایکل (Duty Cycle) چیست؟

درک مفید از چرخه کاری دستگاه جوش برای استفاده درست از تجهیزات جوشکاری ضروری است. توجه به چرخه عملکرد دستگاه جوش، میتواند تاثیر مثبتی بر محصول نهایی داشته باشد و به تکنسینها کمک کند تا استانداردهای جوشکاری پروژه را رعایت کنند. دیوتی سایکل duty cycle یکی از قابلیتهای مهم دستگاه جوش است که امنیت و اطمینان حین کار را به شما هدیه میدهد. اگر میخواهید بیشتر در مورد چرخه کاری در ماشین های جوشکاری بدانید بیشتر از این معطل نکنید و این مقاله را از دست ندهید. ما در ادامه توضیح خواهیم داد که چرخه جوشکاری چیست و چه اهمیت و کاربردی دارد.

- چرخه کاری دستگاه جوش چیست؟

- پارامترهای موثر در چرخه کاری دستگاه جوش کدام است؟

- نحوه محاسبه و تست چرخه کاری در دستگاه جوشکاری چگونه است؟

- بررسی و اهمیت چرخه کاری در انواع روش های جوشکاری

- چرا دستگاه جوش نسبت به چرخه عملکرد کمتر کار میکند؟

- چرخه کاری ایده آل چقدر است و آیا معیاری برای سنجش دستگاه جوش محسوب می شود؟

چرخه کاری دستگاه جوش چیست؟

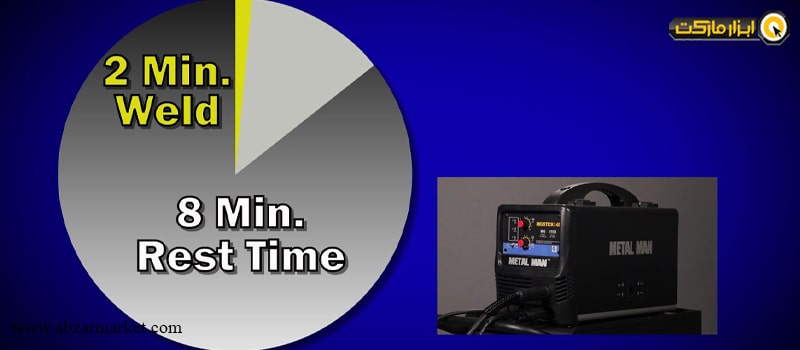

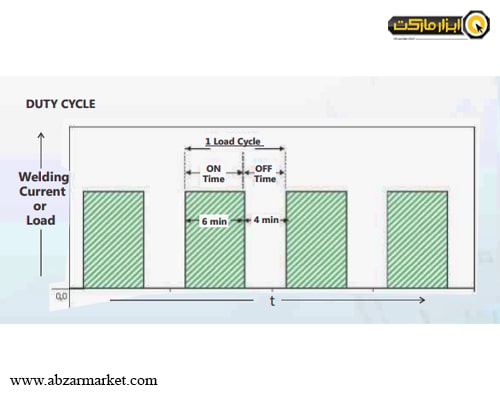

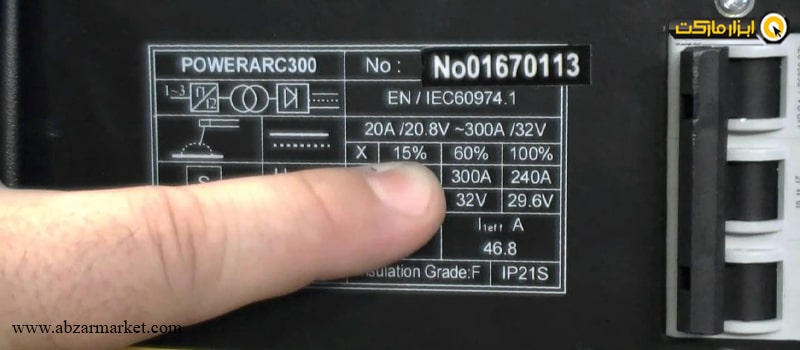

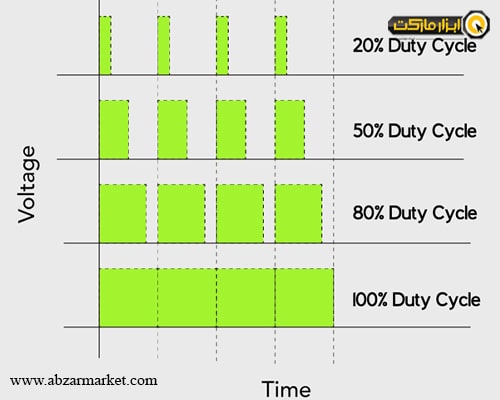

چرخه کاری اینورتر جوشکاری یا دیوتی سایکل به انگلیسی Duty Cycle به معنای ساده عبارت است از اینکه یک دستگاه جوشکاری در یک آمپر معین و به صورت کار مداوم، تا چه میزان تایم و زمان، بی آنکه خاموش یا قطع شود کار میکند. در واقع دوره و زمان کار مفید دستگاه بدون خطر آسیب زدن به قطعات داخلی و سطح کار، چرخه کاری یا دیوتی سایکل یک اینورتر جوشکاری محسوب میشود. چرخه عملکرد دستگاه جوش رابطه مستقیمی با میزان کارایی و راندمان نهایی اینورتر جوشکاری دارد. این به آن معناست که هر چقدر مقدار چرخه کاری بیشتر باشد، نشان دهنده بیشتر بودن قدرت خروجی و نهایی ماشین بوده و طبیعتا بر قیمت آن دستگاه نیز افزوده میشود. به همین منظور روی پلاک و یا دفترچه راهنمای هر اینورتر جوش یک جدول مربوط به این راندمان و چرخه کاری با واحد درصد % وجود دارد. برای فهم این جدول و درک مفهوم دیوتی سایکل دستگاه جوش با ما همراه باشید.

پارامترهای موثر در چرخه کاری دستگاه جوش کدام است؟

یک دستگاه جوشکاری باید بتواند میزان بار حرارتی اضافه خود را مدیریت نماید تا اجزای حیاتی داخلی دستگاه دچار مشکل و آسیب نشود. این فرآیند با خاموش شدن یا ریاستارت دستگاه جوش صورت میپذیرد. چرخه کاری یا Duty Cycle با توجه به مدلهای مختلف دستگاه جوشکاری و پروژههای کاری متفاوت است. به طور کلی دستگاه جوشکاری در آمپر بالا، در مدت زمان کمتر و زودتر گرم شده و چرخه کاری آن کم میشود. اما در آمپر پایین چون حرارت بالا نیست، چرخه کاری بیشتر خواهد بود.

پیش نیاز چرخه کاری دستگاه جوشکاری 20 درصد برای ضعیف ترین و کوچکترین ماشینهای جوشکاری است. در واقع حداقل چرخه کاری مورد نیاز که باعث اتصال جوش دو قطعه فلزی شود در کمترین مقدار 20 درصد خواهد بود. عددهای بیشتر مثل 40% تا 60% برای ماشینهای جوشکاری متوسط و خانگی، چرخه کاری 60 درصد تا 80 درصد برای ماشینهای جوشکاری نیمه سنگین و بالاتر از 80% مخصوص دستگاه جوش صنعتی و بزرگ مثل جوش میگ و تیگ است. این عددها امکان دارد با توجه به سایر جنبههای عملکرد دستگاه مانند تنظیمات آمپر و تحمل بار حرارتی متفاوت باشد. فرمول اصلی محاسباتی چرخه کاری دستگاه جوش همیشه یکسان است. با این حال عوامل متعددی نظیر دمای محیط، شدت جریان (ولتاژ)، نوع جوشکاری، مهارت جوشکار و... در عملکرد چرخه کاری یک دستگاه، تعیین کننده هستند.

نحوه محاسبه و تست چرخه کاری در دستگاه جوشکاری چگونه است؟

تست چرخه عملکرد دستگاه جوش تضمین میکند که دستگاههای جوشکاری میتوانند کار مورد نیاز جوشکار را انجام دهند. بسیاری از دستگاههای جوشکاری با تشخیص اضافه بار حرارتی خنک میشوند، اما با وجود این ویژگی محافظتی، استفاده بیش از حد و بیوقفه منجر به خرابی سریعتر دستگاه جوش میشود که میتواند به معنای تعمیر اساسی آن باشد. چرخه کاری دستگاه جوش همیشه یکسان آزمایش نمیشود، اما فاکتورهای گوناگونی در نحوه محاسبه duty cycle تاثیر دارد. بعضی از این فاکتورها به شرح زیر است:

- بازه زمانی که میزان حرارت در آن سنجیده میشود و به طور معمول زمان آن پنج یا 10 دقیقه است. البته برای ارزیابیهای سنگینتر این بازه زمانی بیشتر است. بازه زمانی 10 دقیقهای برای چرخه کاری، استاندارد طلایی صنعت است و بیشتر تولیدکنندگان ایالات متحده، اتحادیه اروپا و استرالیا از آن استفاده میکنند.

- میزان دمای محیط اطراف برای آغاز دوره گرمادهی خیلی موثر است، زیرا دمای بالای محیط، درصد کارآیی چرخه کاری را کم میکند.

- هنگام محاسبه باید سرد بودن دستگاه یا میزان کارکرد آن نیز مد نظر قرار گیرد، زیرا در میزان دمای دستگاه تاثیر دارد.

- اغلب تولیدکنندگان دستگاه جوش استانداردهای ویژه خود را دارند؛ بنابراین استانداردهای متفاوتی در بازار موجود است. اما استاندارد اروپایی «EN60974-1» یا استاندارد استرالیا «AS60974-1» که از معتبرترین استاندارد جهان بوده، منطبق بر شرایط حقیقی برای تست و محاسبه درست چرخه کاری است.

نکته مورد توجه این است که متاسفانه تمام دستگاه جوشها با استاندارد «60974-1» ارزیابی نمیشوند، بنابراین اگر هر کدام از فاکتورهای گفته شده تغییر کند، نتیجه تست متفاوت خواهد شد.

بررسی و اهمیت چرخه کاری در انواع روش های جوشکاری

هنگامی که در حین جوشکاری از محدودیت چرخه کاری فراتر میروید، دستگاههای جوش به حالت اضافه بار حرارتی میروند. جریان برق قوس الکتریکی قطع میشود، در حالی که فن خنک کننده همچنان کار میکند تا به دفع گرما از قسمتهای حساس داخل دستگاه جوشکاری کمک کند. در نتیجه باید اجزای داخلی دستگاههای جوشکاری مانند ترانزیستورهای «IGBT» و «ماسفت»، ترانسفورماتورها، یکسو کنندهها، خازنها و مقاومتها که هنگام جوشکاری داغ شده اند، خنک شوند. هرچه آمپر خروجی بیشتر باشد، گرمای بیشتری تولید میشود.

در صورت بارگذاری بیش از حد دستگاه، هر یک از قطعاتی که گفته شد ممکن است از کار بیفتد. بنابراین سازندگان، اینورترهای جوشکاری خود را به گونهای طراحی و بررسی میکنند تا چرخه کاری بهینه و موثری را برای عملکرد ایمن دستگاه ارائه دهند. چرخه کاری دستگاه جوش یک معیار مهم است زیرا به شما یک ایده کلی از نوع کارهایی که جوشکار میتواند انجام دهد، میدهد. به عنوان مثال علاقمندان به جوشکاری ساده و خانگی معمولا با چرخههای کاری کوتاهتری سروکار دارند، در حالی که واحدهای حرفهای و صنعتی، تمایل دارند که چرخههای کاری بسیار طولانیتری داشته باشند.

البته برای اهمیت چرخه کاری دستگاه جوش نیاز است آن را در انواع جوشکاریها بررسی کرد. فرآیندهای جوشکاری قوس الکتریکی مانند MIG میگ، تیگ TIG و قوس الکترودی یا همان MMA چالشهای متفاوتی را برای جوشکار ایجاد میکنند. بر این اساس کارکرد دیوتی سایکل در آنها تفاوتهای بنیادی دارند که مستقیما بر ملزومات چرخه عملکرد اینورتر جوش تاثیر میگذارد.

چرخه کاری در جوشکاری MIG

اگر روال جوشکاری به طور اتوماتیک صورت گیرد، چرخه کاری دستگاه جوش دارای اهمیت بالایی است و ماشین جوشکاری میگ برای بازه زمانی بیشتری توسط روشن و خاموش شدنهای کوتاه مدت در میانه کار، میتواند مورد استفاده قرار گیرد. در واقع روشن و خاموش کردن کم و کوتاه دستگاه جوش، این اجازه را به دستگاه میدهد تا مدت زمان طولانیتری کار کند. اما اگر دستگاه برای تعمیرات و استفاده مقطعی مورد نیاز است باید گفت چرخه کاری دستگاه جوش چندان اهمیتی ندارد زیرا فرآیند جوشکاری کوتاه مدت است.

از آنجا که اینورتر جوش میگ یا Co2 دی اکسید کربن با سیم جوش و وایرفیدر کار میکند، اکثر دستگاه های جوشکاری میگ Mig دیوتی سایکل 80 تا 100 درصدی و تغذیه سیم جوش مداوم دارند. اگر فقط جوشکاری ورق فلزی سبک انجام دهید، با چرخه کاری کوتاه جوشکاری MIG به خوبی عمل خواهید کرد. اما اگر قصد دارید قطعات ضخیم را با جوشکار MIG جوش دهید، باید حتما یک دستگاه با چرخه کاری بالا تهیه کنید.

چرخه کاری در جوشکاری TIG

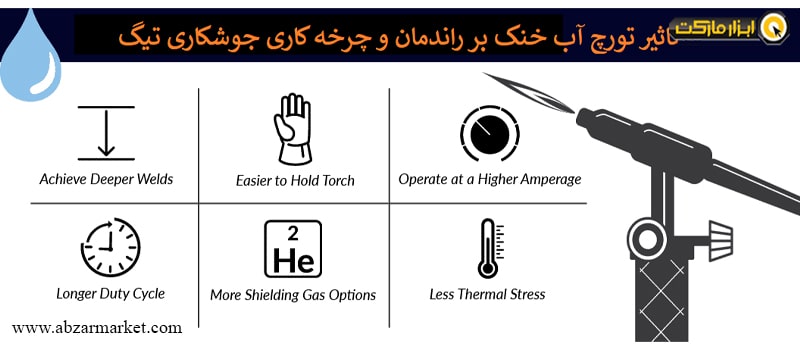

فرآیند جوشکاری TIG یا آرگون، کند است و معمولا به توقف پیاپی احتیاج ندارد. در این روش با توجه به اقلام و وسایل جوشکاری، چرخه کاری دستگاه جوش اهمیت بالایی دارد. به طور مثال از جوش تیگ Argon برای ظریف کاری روی قطعات کوچک یا نازک هم استفاده میشود که باید از تورچ جوش مربوط به آن بهره برد. یا تورچ هواخنک و آب خنک به دلیل مکانیزم خنک کنندگی متفاوت، در راندمان و میزان چرخه کاری موثر هستند. از آن جایی که فرآیند این نوع جوشکاری کند است، بسیاری از دستگاههای مخصوص جوش تیگ میتوانند با چرخه کاری 100 درصد کار کنند، زیرا این روش محدودیت دیوتی سایکل دستگاه را نقض نمیکند. بنابراین اگر کار دقیقی روی مواد نازکتر انجام میدهید، نیازی به نگرانی زیادی در مورد چرخه کاری در ماشین های جوشکاری نخواهید داشت.

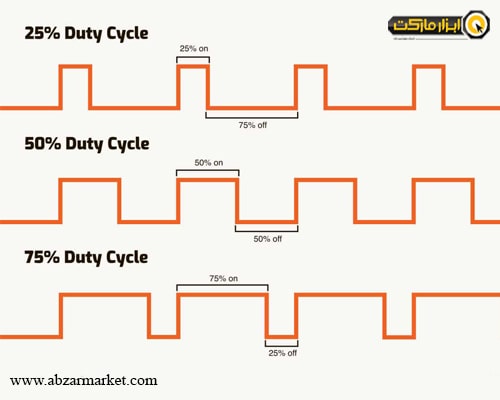

همچنین ماشین های جوشکاری برای خروجی جریان پالسی رتبهبندی نمیشوند. تجهیزات حرفهای TIG اجازه جوشکاری پالسی را میدهد که بین خروجی آمپر بالا و پایین متناوب است. این منجر به چرخههای کاری طولانیتر میشود؛ زیرا فشار کمتری به اجزای الکتریکی دستگاه وارد میشود. به اضافه حتی اگر یک جوشکار TIG دارای عملکرد پالس نباشد، استفاده از پدال پایی TIG برای خروجی آمپر متوسط هنگام جوشکاری نیز طول چرخه کاری را بهبود میبخشد، زیرا میانگین بار مداوم کمتر است.

چرخه کاری در جوشکاری MMA

جوشکاری قوسی MMA یا Stick یا همان الکترودی دستی که محبوب ترین نوع جوش در خانه و کارگاه هاست، ارتباط مستقیمی با چرخه کاری دارد. همان طور که از نام آن پیدا است، جوش قوسی یک روش دستی است و بالا/پایین شدن چرخه کاری روی کیفیت نهایی دستگاه تاثیر دارد. این روش امکان مکثهای مکرر را فراهم میکند و بنابراین نیاز به استفاده کمتری از دستگاه بوده و چرخه عملکرد دستگاه جوش از اهمیتی نسبی برخوردار است. همچنین اپراتور اغلب زمان بسیار کمتری را در مقایسه با MIG صرف جوشکاری میکند. رایج ترین مقدار دیوتی سایکل در اینورتر های جوشکاری قوسی 60 درصد هستند که برای استفاده خانگی و نیمه صنعتی یک عدد استاندارد به حساب میآید.

عملیاتی چون تعویض الکترود جوشکاری، خرد کردن یا جدا کردن سرباره، برس زدن دوده و حذف ذرات ریز سرباره و ریزش در محل جوش اجازه میدهد تا دستگاه جوش خنک شود باعث میشود تا به طور خودکار این خاموش شدن دستگاه جوش و رعایت استفاده 60% کامل شود.

چرا دستگاه جوش نسبت به چرخه عملکرد کمتر کار میکند؟

اکثر اوقات هنگام کار با دستگاه جوش متوجه میشوید که میزان چرخه کاری دستگاه کمتر از میزانی است که در جدول آن درج شده است و خارج از برنامهای که دارید مجبور به خاموش کردن دستگاه هستید. این مشکل بنا به علتهای گوناگونی اتفاق میافتد، نظیر:

- محل قرارگیری: دستگاه جوش هنگام کار باید در محل مناسبی قرار گیرد زیرا مهم است که هوا به خوبی گردش پیدا کند. از این رو بهتر است از دیوار حداقل 20سانتیمتر فاصله بگیرد تا توسط دیوار، راه هوا بسته نشود.

- شدت جریان: از مهمترین پارامترهای کار با دستگاه جوش، شدت جریان یا ولتاژ است که بیشتر اوقات نیز نادیده گرفته میشود. به طور طبیعی هر چقدر ولتاژ دستگاه هنگام کار بالا رود، میزان چرخه عملکرد دستگاه جوش کم میشود.

- دمای محیط کار: در بیشتر دفترچه راهنمای استفاده دستگاههای جوش به این موضوع اشاره شده است. اهمیت دارد دستگاه جوش در محیطی کار کند که دمای آن کمتر از میزان گفته شده در دفترچه باشد. اگر دستگاه جوش در جایی کار کند که دمای آن بیشتر از حد مجاز باشد Duty Cycle عملکرد کمتری خواهد داشت.

چرخه کاری ایده آل چقدر است و آیا معیاری برای سنجش دستگاه جوش محسوب می شود؟

چرخه کاری دستگاه جوش گویای این است که قدرت دستگاه جوش چقدر است و ظرفیت و کارایی دستگاه به چه میزان است. اگرچه چرخه کاری در ماشین های جوشکاری، تنها معیار سنجش دستگاه نیست؛ زیرا همان طور که گفتیم مثلا در روند اتوماتیک جوشکاری MIG وجود دیوتی سایکل اهمیت زیادی دارد، اما در جوشکاری الکترود دستی داشتن چرخه کاری بالا چندان دارای اهمیت نیست.

همچنین منبع تغذیه و کیفیت خود دستگاه جوش نیز برای ارزیابی آن از اهمیت غیر قابل انکاری برخوردار است. به طور مثال این فاکتورها به ویژه در ماشینهای جوشکاری تک فاز 220 ولتی مهم است. از طرفی برای امنیت بیشتر دستگاه، کیفیت خروجی و سایر مزایای چرخه کاری دستگاه جوش، بهتر است هنگام خرید مدنظر قرار گیرد.

در نهایت، چرخه کاری تنها چیزی نیست که باید در هنگام خرید دستگاه جوشکاری در نظر گرفت. اطمینان حاصل کنید که دستگاه برای ضخامتی که میخواهید جوش دهید، قدرت کافی داشته باشد. به عنوان مثال اگر میخواهید آلومینیوم را جوش دهید، دستگاه مدنظر باید از روش جوشکاری MIG پشتیبانی کند، در حالی که یک جوشکار TIG نیاز به خروجی AC دارد.

چرخه کاری بیشتر، کارایی را در پروژههای مهم جوشکاری افزایش میدهد. مزایای چرخه کاری در دستگاه جوش نیز قابل توجه است، از جمله:

جلوگیری از حوادث آتش سوزی

هنگامی که دستگاه به حداکثر دمای چرخه کاری خود رسید، محافظ حرارتی اضافه بار به طور خودکار مشتعل میشود. پس از روشن شدن محافظ، دستگاه بلافاصله خاموش خواهد شد. با پیشگیری از چنین اقداماتی کارایی و بهرهوری بیشتری را در جوشکاریهای خود تجربه خواهید کرد و نتیجه نهایی جوش، با کیفیت بالا و استفاده حداکثری از توانایی دستگاه است.

تولید جوش با کیفیت بالا

ناگفته نماند که درک شما از کارآیی دستگاه به معنای ساخت محصولات با کیفیت و بدون عیب است. اما چرخه کاری بالا خود به یک جوش نهایی با کیفیت کمک میکند.

اولویتبندی جوشها

هنگامی که چرخه عملکرد دستگاه جوش خود را درک کردید، میتوانید برنامه جوشکاری خود را اولویت بندی کنید، مانند دانستن اینکه چه زمانی باید جوشکاری را متوقف کنید، بنابراین با یک برنامهریزی دقیق، تمام اهداف خود را برآورده خواهید کرد.

در نتیجه باید گفت هر جوشکاری با هر مقدار مهارتی که دارد، خواهان دستگاهی با کیفیت و در عین حال با طول عمر بالا است و چرخه کاری دستگاه جوش در هر مدل یکی از پارامترهای مهم برای این هدف خواهد بود. همیشه مراقب میزان واقعی چرخه عملکرد دستگاه جوش خود در کار باشید تا بتوانید از خطرات و خرابیهای بعدی جلوگیری کنید. شما میتوانید برای خرید اینورتر جوشکاری با دیوتی سایکل های مختلف در انواع جوش قوسی، جوش میگ و جوش تیگ ساخت برندهای داخلی و خارجی با گارانتی اصلی و مشاوره رایگان تخصصی به فروشگاه ابزار مارکت مراجعه کنید.