کولت چیست و چه کاربردی دارد؟

در برخی دستگاههای برشکاری و سوراخکاری عمومی، نجاری و تراشکاری مثل اورفرز، دستگاه تراش و... قسمتی به نام ابزارگیر وجود دارد که دارای نقشی بسیار مهم است. این مجموعه به عنوان بخش کولت دستگاه شناخته میشود. اما اساسا کولت چیست؟ انواع کولت کدامند و چه تفاوتی باهم دارند؟ سیستم کولت در یک دستگاه چه اجزایی دارد و چگونه کار میکند؟ سایز بندی و انتخاب اندازه مشخص یک کولت برای هر ابزار چگونه انجام میشود؟ آیا میتوان کولتهای دستگاههای مختلف را برای هم استفاده کرد؟ اگر جزو فعالان حرفهای در حوزههای فنی و صنعتی هستید و از یکی از دستگاههای دارای سیستم ابزارگیر و کولت دار بهره میبرید، احتمالا سایز، شکل و مدلهای متفاوت این قطعه در بازار دغدغه شما باشد. در این مقاله از ابزار مارکت مروری بر کولت و کاربردهای آن داشتهایم.

- کولت چیست؟

- اجزای تشکیل دهنده کولت چیست؟

- انواع کولت کدام اند؟

- سایز کولت چطور انتخاب می شود؟

- کاربرد کولت چیست؟

- تفاوت سه نظام و کولت در چیست؟

- کلام آخر معرفی کولت و انواع آن

کولت چیست؟

کولت به انگلیسی Collet قطعهای کوچک با شکل مخروطی / استوانهای است که از جنس فلزی بسیار مقاوم ساخته میشود. این قطعه، روی نوک شفت و محور ابزار نصب شده و نقش اصلی آن نگهداری ابزارکها و تیغههای برش و سایش بر روی دستگاههای مختلفی مانند فرز نجاری، اورفرز، فرز حکاکی و مینیاتوری، فرز انگشتی، دستگاه تراش، دستگاههای CNC و... است. کولت با ایجاد یک نگهدارنده ایمن و محکم، امکان انتقال گشتاور و نیروی محرکه از موتور دستگاه به ابزارک و تیغه برش را فراهم میآورد. همچنین، کولت با داشتن طراحی دقیق و هممرکز، باعث میشود تا ابزار بر روی محور دستگاه به درستی تراز شده و لرزش و خطاهای احتمالی در حین برشکاری و تراش به حداقل برسد. این کولتها در هر کدام از این دستگاههای اشاره شده، به همراه چند قطعه دیگر، سیستم ابزارگیر یا مجموعه کولت آن دستگاه را به وجود میآورند که در ادامه به توضیح آنها میپردازیم.

اجزای تشکیل دهنده کولت چیست؟

مجموعه کولت در یک ابزار برشکاری از سه بخش اصلی بدنه یا غلاف کولت، فشنگی و مهره کولت تشکیل شده است. هر کدام از این بخشها به طور دقیق ماشینکاری میشوند وظیفه مهمی دارند.

غلاف کولت

بخشی از محور و شفت دستگاه است که به طور توخالی طراحی شده و فشنگی کولت در آن قرار میگیرد.

مهره کولت

بعد از اینکه فشنگی کولت در غلاف قرار گرفت، توسط این مهره به صورت دستی، یا با کمک آچار و یا با مکانیزم سفت کردن دستگاه، بسته و محکم میشود تا کوچکترین لرزشی نداشته باشد. مهرهها بر اساس نوع و اندازه فشنگی کولت به سه دسته M، A و UM تقسیم میشوند. معمولا روی غلاف و روی مهره کولت شیارهایی برای اتصال آچارهای مخصوص باز و بست کولت وجود دارد که با گذاشتن این آچارها روی این شیارها، امکان باز کردن و قفل کردن مهره و کولت فراهم میشود. در برخی دستگاهها مثل فرز مینیاتوری و انگشتی، دکمه قفل کن شفت وجود دارد که با نگه داشتن آن، محور کاملا ثابت شده و کاربر میتواند با کمک آچار، مهره کولت را براحتی باز کند.

فشنگی کولت چیست؟

فشنگی کولت در واقع عضو اصلی بخش ابزارگیر دستگاه و همان قطعه استوانهای است که در دنیای صنعت و به طور استاندارد به عنوان «کولت» شناخته میشود. فشنگی کولت معمولا از جنس فولاد آلیاژی ساخته شده و وظیفه نگهداری ابزارک و تیغه برش و پرداخت را در حین کار دارد. کولتها بر اساس نوع و کاربردشان در اندازه و شیارهای مختلفی تولید میشوند؛ ضمن اینکه شکلهای متفاوت و سایزهای گوناگونی دارند، که در ادامه مطلب به بیان آنها میپردازیم.

انواع کولت کدام اند؟

به طور کلی نوع کولت بر اساس چند فاکتور و استاندارد ساخت به 2 گروه اصلی تقسیم بندی میشود:

- بر اساس شکل و طراحی

- بر اساس کاربری و نوع دستگاه

انواع کولت بر اساس طراحی و ساخت

مجموعه ابزارگیر و کولت یک دستگاه با توجه به شکل شفت و قدرت ابزار، ممکن است سایز و شکل کاملا متفاوتی داشته باشد. همین تفاوت، در طراحی و ساخت کولت آن تاثیرگذار است. در دنیا و بر اساس استانداردهای آسیا، اروپا و آمریکا، چند نوع کولت معروف وجود دارد.

کولت ER

یکی از رایجترین و بهترین کولتهای دنیا نوع ER است. این گروه به دلیل گستردگی در سایز و وسعت پوشش بسیاری از ابزارکها برای اورفرزها، ماشین های فرز و تراش، قلاویزها، سنگ انگشتی، دریلهای عمومی و صنعتی و غیره... جزوز پر مصرفترین کولتهای جهان هستند. انواع این مدل ابزارگیر در سایزهای ER8، ER11، ER16، ER20، ER25، ER32 و... وجود دارند.

دلیل دیگر محبوبیت کولت مدل ER، طراحی بدنه فشنگی آنها با شیارهای متعدد است که باعث خنک شدن بهتر ابزارک و تیغه حین برشکاری، ساب و پرداخت میشود. ضمن اینکه به دلیل داشتن همین شیارهای زیاد، دامنه و بازه باز و بسته شدن فک آنها در هر سایز زیاد بوده و میتواند تعداد بیشتری از تیغهها با دنبالههای کوتاه و بلند را روی آنها سوار کرد.

کولت R8

یکی دیگر از مدلهای پرکاربرد، کولت R8 است که به طور انحصاری برای دستگاههای با برشکاری دقیق و سبک ساخته میشود. کولت آر8 بدنه باریکی دارد و تا عمق زیادی در محور و غلاف دستگاه قرار میگیرد. این گروه به نوعی طراحی شدهاند که ابزارکهای بسیار کوچک (مثل متههای ریز کمتر از سایز 3 میلی متر و ابزارکهای برش ریز) با دنبالههای خیلی باریک برای کار خراطی، حکاکی و... به خوبی و راحتی در آنها جای میگیرند. شیار نوک کارگیر و مهره مخصوص این کولتها به گونهای طراحی شده که هنگام بستن ابزارک، نیازی به بستن و سفت کردن مهره با آچار و ابزار نیست و اغلب با دست محکم میشوند. سایز این کولتها محدود است اما در بین انواع کولت، بیشترین سرعت تعویض تیغ و ابزارک ها را دارند.

کولت TG

این مدل از کولت در نگاه اول بسیار شبیه به کولت ER است، اما با این تفاوت ظاهری که سر آن بیضی و مخروطی نبوده و به شکل صاف ساخته میشود. کولت تیجی به دلیل محدودیت در سایز و کم بودن دامنه جمع شدن شکاف و نوک کارگیر، به اندازه نوع ER در دستگاههای عمومی محبوبیت ندارد و اغلب در دستگاههای صنعتی تراش و فرز و CNC نصب میگردد. ضمنا دامنه اعمال قدرت و مقاومت کولت TG برای برشکاری و پرداخت در مواد فلزی سخت و ضخیم مثل فولاد و... بیشتر از نوع ER است.

کولت 5C

کولتهای استاندارد سری C که مدل 5سی آنها یکی از پرکاربردترینهاست، از جمله فشنگیهای صنعتی مخصوص دستگاه تراش و برش فوق دقیق هستند. بارزترین مشخصه ظاهری کولت 5C این است که در انتهای آن، رزوه پیچ وجود دارد. این رزوه بر روی شفت دستگاه بسته شده و مانع از هیچگونه حرکت و جابجایی حین کار خواهد شد. این امر موجب میشود تا تراش و برش با این کولت در صنایع مختلف تراشکاری با بالاترین دقت و بدون خطا انجام شود.

کولت DA

کولت های دو زاویه یا Double Angle که به عنوان کولت DA شناخته میشود، دارای بدنهای با چهار شیار در جلو و چهار شیار در عقب هستند. این کولتها تا مدت زیادی بسیار پر کاربرد بودند اما به دلیل مشکلاتی که حین کار به وجود میآورند، استفاده از آنها به تدریج کم شد. در هنگام بستن ابزارک روی کولت DA دو محور و شیار آن بسته شده و 2 شیار دیگر باز میشود؛ این مشکل ممکن است در برخی کارها باعث به وجود آمدن پرتی و لغزش شود. مثلا در هنگام برش و تراش جانبی و کناری قطعه، احتمالا به کولت، دستگاه و قطعه کار فشار وارد میشود و در نهایت دقت و عمر مفید ابزار را پایین میآورد.

انواع کولت بر اساس دستگاه

بعد از بررسی انواع کولت بر اساس استاندارد و ساخت، میتوان به تفاوت کولت در دستگاههای پر مصرف و کاربری خانگی، کارگاهی و صنعتی اشاره کرد.

کولت اور فرز

به جرات میتوان گفت که آشناترین ابزار با سیستم ابزارگیر و کولت دار، اورفرز نجاری است. فرز نجاری دو دسته بزرگ و اورفرز لبه زن (مشتی) 2 نوع مهم در این گروه دستگاه هستند. کولت اورفرز نجاری در ابزارهای عمومی جزو قدرتمندترینها بوده و طیف گستردهای از ابزارکها و تیغهای برش با دنباله کوچک و بلند روی آن نصب میشود. کولت اورفرز نجاری معمولا از نوع بزرگ و تیپ ER و یا R8 و از جنس فولاد آلیاژی ساخته میشود و دارای سایز کارگیر 6، 8، 12 و 13 میلی متر است.

از آنجا که کولت فرز نجاری سایز بزرگی دارد، قابلیت باز و بسته شدن با دست را نداشته و برای این کار حتما باید از آچارهای همراه دستگاه استفاده برد. برای این کار یا باید از 2 عدد آچار تخت و یا باید از 1 عدد آچار و شستی قفل کن شفت آن استفاده کرد.

کولت فرز انگشتی

سنگ انگشتی گلو کوتاه و گلو بلند نیز یکی دیگر از دستگاههای دارای کولت است. تقریبا تمام نکات فنی کولت اورفرز برای فرز انگشتی هم صادق بوده، با این تفاوت که کولت فرز انگشتی معمولا سایز کوچکتری دارد و ظرفیت ابزارگیر آن بیشتر از 6 میلی متر یا 8 میلی متر ساخته نمیشود. این کولت هم با مهره بسته میشود و سفت کردن آن بهتر است با آچار انجام شود.

کولت فرز مینیاتوری

یکی از ابزارهایی که شاید بسیاری از افراد از اهمیت کولت در آن با خبر نباشند، فرز مینیاتوری است. دستگاه فرز حکاکی برای برش، ساب، خراطی، شیار زنی و کارهای مشابه اما بسیار دقیق و ظریف و روی اجناس حساس استفاده میگردد؛ در نتیجه کولت این فرز باید از کیفیت بسیار بالا و دقیقا هماهنگ با ابزارکهای مصرفی آن باشد. معمولا ماکزیمم سایز کولت فرز مینیاتوری 3 میلی متر است، اما از آنجا که این فرزها معمولا دارای چندین پارچه ابزارک و متعلقات مختلف ریز و درشت با دنبالههای کوچک و باریک هستند؛ بنابراین برای بهرهمندی کامل از فرز حکاکی بهتر است کولت 1 میلی متر تا 2 میلی متر نیز همراه دستگاه باشد.

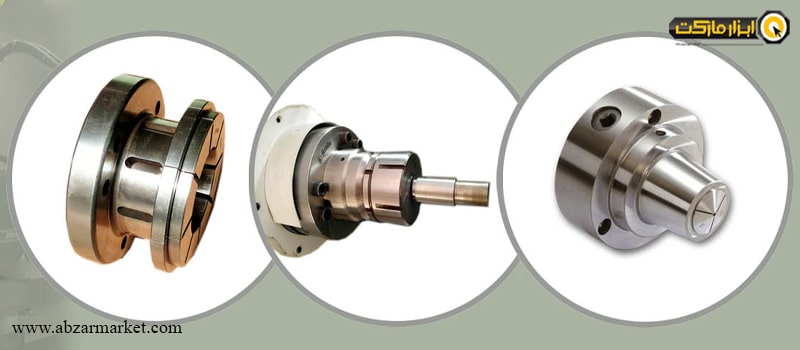

کولت اسپیندل و کولت CNC

ابزارگیرهای صنعتی مخصوص دستگاه تراش که در ایران به نام کولت اسپیندال و کولت سی ان سی معروف شدهاند، در واقع انواعی از کولت صنعتی هستند که منحصرا برای پروژههای تراشکاری و یا مخصوص نصب روی دستگاه فرز و برش CNC بکار میروند. بزرگترین تفاوت مکانیزم و طراحی کولت CNC و اسپیندل با نوع معمولی اینست که این گروه کولت، با شفت و دنباله (پایه یا غلاف کولت) جداگانه و مخصوص ماشین تراش ارائه میشود. در واقع ابتدا کولت روی یک غلاف سوار شده و سپس روی محور دستگاه فرز و تراش نصب میگردد. کولت های تراش و CNC سایزهای متفاوتی از کولت معمولی دارند و با ابعاد بزرگتر ساخته میشوند؛ ضمن اینکه بنا به نوع دستگاه، شکلها و ساختار کاملا جداگانهای در مقایسه با کولتهای کوچک و ساده دارند.

سایز کولت چطور انتخاب می شود؟

سایز کولت ها معمولا بر اساس ظرفیت کارگیر یا همان قطر سوراخ داخلی آنها تعیین میگردد. به عبارت بهتر، هر کولت، دارای یک حفره داخلی با ظرفیت باز و بست محدود است که میتواند دنباله و شنک تیغههای برش و ابزارکها را در خود جای دهد.

معروفترین و پر فروش ترین سایزهای استاندارد کولت در ایران، کولت های سایز 3، سایز 6، سایز 10، سایز 12 و سایز 13 میلی متر هستند. به این معنا که این کولتها میتوانند ابزارکهای دارای دنباله و شنک با این قطرها را در خود جای دهند و آنها را محکم کنند. اما شیارها و فک هر کولت در هر سایزی که باشد، تنها میتواند در یک محدوده و تلرانس کوچکی (در حد 1 میلی متر) باز و بست شود. مثلا سوراخ داخلی کولت سایز 6 میلی متر در بسته ترین حالت، حدود 5 میلی متر بوده و در بازترین حالت و ماکزیمم اندازه سوراخ خود، حدود 7 میلیمتر باز میشود. بنابراین نمیتوان یک تیغ و ابزارک با قطر دنباله خارج از این اعداد بین 5 تا 7 میلی متر را در آنها جای داد.

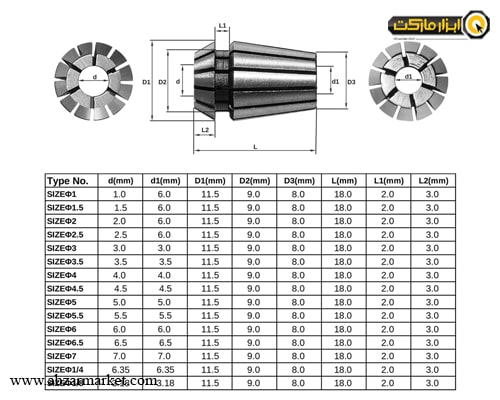

اما در صنعت ساخت و طراحی کولتها، علاوه بر ظرفیت و قطر سوراخ داخلی، چندین مشخصه فنی اصلی مثل طول کولت و قطر بیرونی آنها نیز بسیار مهم است؛ چرا که این ابعاد استاندارد باید مطابق با مهره کولت و شفت دستگاهها مشخص گردد. در عکس زیر یک نمونه از چارت سایزبندی کولت را مشاهده میکنید.

کاربرد کولت چیست؟

کولتها با وجود ابعاد نسبتاً کوچک، نقش بسزایی در صنعت ایفا میکنند. بدون یک کولت برخش ابزارهای برش به هیچ عنوان کارایی ندارند. در ادامه به برخی از مهمترین مزایا و کاربردهای کولت اشاره میکنیم:

- نگهدارنده امن ابزارهای برش و سایش در دستگاه ها

- انتقال دقیق گشتاور و نیروی محرکه از موتور به ابزارک

- ایجاد هممرکزی ایدهآل بین ابزار و محور

- سهولت تعویض سریع ابزار بر روی دستگاه

- فراهم کردن امکان نصب انواع متنوع ابزارکها روی هر دستگاه

تفاوت سه نظام و کولت در چیست؟

با وجود اینکه سه نظام و کولت هر دو کار نگهداری برخی ابزارها و مته را انجام میدهند و شاید از بسیار جهات مشابه هم هستند، ولی در برخی موارد باهم تفاوتهای اساسی دارند.

- دقت

کولتها بسیار دقیق ساخته میشوند و فک و ساختار یکپارچه فلزی آنها طوری ابزارک را در برمیگیرد تا بییشترین دقت را حین کار داشته باشند و از کمترین لرزشی جلوگیری کنند. حال آنکه در سه نظام معمولا این میزان دقت بالا وجود ندارند.

- دستگاه ها

سه نظام تنها روی دریل و برخی ابزارآلات محدود قابل نصب است، اما کولتها در طیف گستردهای از دستگاههای عمومی و صنعتی وجود دارند.

- قطر

کولتها قطر کارگیر محدودی دارند و دهانه آنها نمیتواند چندان باز و بست شود؛ بلکه باید جهت تغییر سایز کارگیر آنها را تعویض کرد. اما در صورت استفاده از ابزارهای با قطر متنوع، میتوان سه نظام را در یک بازه به مراتب بیشتر و به اندازه دلخواه باز و بسته کرده و استفاده کرد.

- کاربرد

بر روی سه نظام تنها میتوان متهها، بیت پیچگوشتی و چند ابزار محدود دیگر را نصب کرد؛ اما کولتها امکان نصب انواع تیغ های برش، لوازم ساب و تراش، تیغههای CNC و... را فراهم میکنند.

- وزن

وزن سه نظام به مراتب بیشتر از کولت بوده و این وزن روی دستگاه کاملا محسوس خواهد بود. ضمن اینکه تعویض سه نظام یک دریل هم چندان آسان نیست! اما کولت یک قطعه فوق العاده سبک بوده و تعویض کردن آن براحتی انجام میشود.

کلام آخر معرفی کولت و انواع آن

در این مقاله در مورد کاربرد کولت و انواع آن در مشاغل و ابزارهای مختلف صحبت کردیم. مشاهده کردید که کولتها یکی از مهمترین قطعات صنعتی یک دستگاه محسوب میشوند و میلیمترها و میکرون متر در ساخت و طراحی یک کولت اهمیت دارد. هیچ دستگاه فرز و اورفرزی بدون کولت با کیفیت و درجه یک کارایی ندارد و کاربرد متنوع کولتها، آنها را به قطعهای بسیار کاربردی و مهم تبدیل کرده است.

شما میتوانید برای تهیه انواع دستگاههای کولت دار مثل خرید اورفرز یا خرید فرز انگشتی و مینیاتوری و... به فروشگاه ابزار مارکت مراجعه کنید. تمامی محصولات به صورت اورجینال، با ضمانت اصالت کالا و گارانتی رسمی در سریعترین زمان برای شما ارسال میشوند.