کالیبراسیون ابزار دقیق چیست و چگونه انجام میشود؟

یکی از بزرگترین مشکلات و موضوعات مهم در کار با ابزار دقیق، مفهوم کالیبره بودن درست و صحیح آن است. اما در واقع کالیبراسیون ابزار دقیق چیست؟ کالیبره کردن یک ابزار دقیق چه مراحلی دارد و چگونه انجام میشود؟ بسیاری از افراد فکر میکنند که کالیبراسیون همان تعمیر و تنظیم کردن اندازه گیری این ابزارهاست؛ در حالیکه در واقعیت اینطور نیست! برای درک درست معنا و مفاهیم تنظیم و کالیبره استاندارد در این گروه ابزار و همینطور آشنایی با انواع روش کالیبراسیون در ابزارآلات دقیق مثل کولیس، میکرومتر، ساعت اندیکاتور و... با این مقاله تخصصی از ابزار مارکت همراه باشید.

- کالیبراسیون ابزار دقیق چیست؟

- گواهینامه رسمی کالیبراسیون ابزار دقیق چیست؟

- با انواع کالیبراسیون آشنا شوید

- بررسی مزایای کالیبراسیون تجهیزات ابزار دقیق

- تجهیزات مورد نیاز برای کالیبراسیون ابزارهای دقیق

- مراحل انجام کالیبراسیون ابزار دقیق

- کلام آخر در مورد کالیبراسیون ابزار دقیق

کالیبراسیون ابزار دقیق چیست؟

تاکنون تعاریف مختلفی برای کالیبراسیون ارائه شده است؛ در اکثر اوقات استاندارد سازی، تست کردن، چک کردن و بازرسی یک ابزار به معنای کالیبره کردن آن معرفی شده، اما هیچکدام از این عبارات تعریف درستی برای این کلمه و عبارت نیست. کالیبراسیون ابزار دقیق Calibration در تعریف صحیح، به مجموعهای از عملیات و فرآیند تنظیم، تطابق و تست ابزار دقیق میگویند که دستگاه را در پارامترها و نقاط مختلف، زیر نظر یک فرمول و جدول استاندارد جهانی آماده میکند. به عبارت دیگر، کالیبراسیون به معنای عمل آزمایش اندازه گیری و مقایسه یک ابزار دقیق در نقاط و محدودههای محاسبه و اندازههای «نامشخص و رندوم»، تحت نظر یک مرجع استاندارد با اندازه و محاسبات کاملا «مشخص و دقیق» است.

کالیبره کردن ابزار دقیق برای تمام این گروه محصولات لازم است و به طور کلی و عمومی، هر ابزار باید بعد از یک دوره مشخص و کاری که در دفترچه راهنما و مشخصات آن ثبت شده، کالیبره گردد. معمولا این بازه زمانی 3 ماه، 6 ماه یا یک سال خواهد بود اما کالیبره کردن بعد از زمانهای کوتاهتر و برای مصارف خاص ابزار هم وجود دارد.

چه تعریفاتی به معنای کالیبراسیون ابزار دقیق نیستند!

یک متخصص کالیبراسیون در هنگام کالیبره کردن ابزار دقیق تنها آن را «تنظیم» نمیکند؛ بلکه در نقاط مختلف، با آن ابزار محاسباتی انجام داده و سپس آن مقادیر را با جدول استاندارد و فرمولی که دارد میسنجد. این فرد در فرآیند کالیبراسیون ابزار دقیق بدون شک با انواع ارور، اعداد و دادههای نامربوط و اشتباه مواجه میشود. بعد از مشاهده آنها شروع به اصلاح و استاندارد کردن ابزار دقیق میکند.

کالیبره کردن تنها به معنای تنظیم و تعمیر ابزار، چک کردن ابزار، عیب یابی، نگاه کردن کلی و حتی آزمایش کردن ابزار در چند نقطه مختلف به صورت جداگانه نیست، بلکه تمامی این اعمال در کنار هم و چیزی فراتر از آنها را در صورت تایید نهایی و اصولی به عنوان یک مجموعه در برمیگیرد.

تفاوت بین کنترل کیفیت و کالیبراسیون

بر اساس همین توضیحات بالا، قابل حدس خواهد بود که بحث کنترل کیفیت QC یا Quality Control نیز با کالیبراسیون تفاوت خواهد داشت. کنترل کیفیت معمولا به معنای چک کردن کلی در خروجی خطوط تولید انبوه، تست و آزمایش کردن سریع و یا نمونهای یک محصول از بین دیگر محصولات و در حوزه غیر از ابزار دقیق است. در «کنترل کیفیت» تنها کیفیت ساخت چک شده و تک تک خروجیها بررسی نمیشوند. در این مفهوم، تولیدات به صورت رندوم انتخاب شده و مورد آزمایش قرار میگیرد. اما در کالیبراسیون، به نوعی یک «کنترل اطمینان» از درستی کار هر ابزار دقیقا به صورت مشخص، جداگانه و تخصصی چک میشود و بعد استاندارد سازی روانه بازار میگردد.

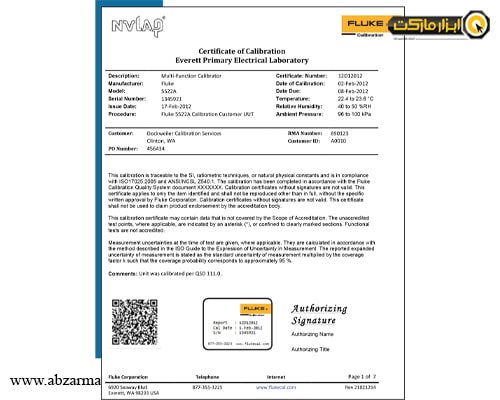

گواهینامه رسمی کالیبراسیون ابزار دقیق چیست؟

گواهی رسمی کالیبره و یا تاییدیه کالیبراسیون Calibration Certificate به یک سند کاغذی یا دیجیتال تایید شده آزمایشگاهی میگویند که معمولا با تمام ابزارآلات دقیق همراه است. این سند به طور کلی برگهای به نشانه ضمانت و تضمین تست و کالیبره ابزار توسط متخصصین و لابراتوار برند سازنده برای ارائه به صاحب و خریدار ابزار دقیق است. در یک گواهینامه کالیبراسیون چند عبارت و بخش دیده میشود:

- نام برند سازنده ابزار

- نام موسسه، کمپانی و روش استاندارد (که با توجه به هر کشوری در جهان تفاوت دارد مثل موسسه DKD آلمان، ASME آمریکا، ISO، ISO/IEC/EN، ANSI و...)

- مشخصات دستگاه (مثل مدل، کتگوری ابزار، سریال نامبر و...)

- شماره سریال و بارکد قابل ردیابی گواهی کالیبراسیون

- مشخصات فرد متخصص انجام کالیبره کردن ابزار

- تاریخ انجام کالیبراسیون

- روش کالیبره کردن و تنظیمات ابزار

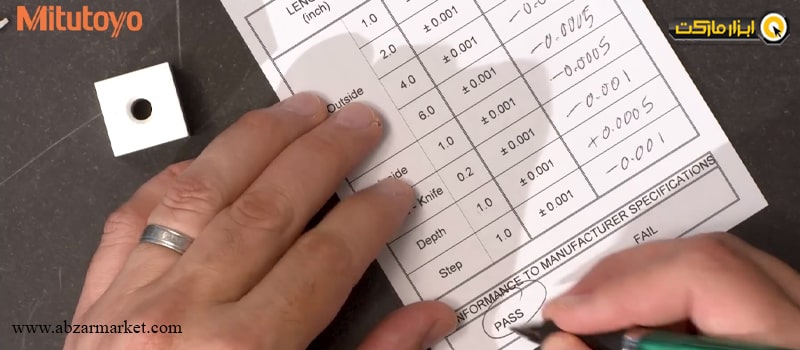

- جدول پارامترها و اندازههای مختلف اندازه گیری شده با ابزار

- نتیجه نهایی قبول یا رد شدن ابزار در جلوی هر اندازه

- توضیحات فنی متخصص کالیبره

- شرایط محیطی و آب و هوایی تست کالیبراسیون

- نام و امضا متخصص کالیبراسیون

با انواع کالیبراسیون آشنا شوید

در بحت انواع کالیبره ابزار دقیق، با توجه به مدل و کتگوری ابزار، روش کالیبره کردن و مکانیزم آن فرق دارد؛ چرا که نمیتوان هر ابزاری را به یک روش مشترک و با یک پارامتر کالیبره کرد. روش کالیبراسیون کولیس با میکرومتر، با اندیکاتور، ضخامت سنج و... کاملا متفاوت است. ترمومتر، مولتی متر، سختی سنج، زاویه سنج و شیب سنج و غیره... هرگز امکان کالیبره شدن با یک روش و یک استاندارد مشترک را ندارند.

اما عمل کالیبره کردن ابزار دقیق در هر کشوری در دنیا که باشد و بر اساس هر استانداردی که شکل بگیرد، از چند روش خاص و تایید شده توسط علوم فنی آزمایشگاهی خارج نخواهد بود؛ البته در اکثر اوقات برای رسیدن به کالیبراسیون کامل، باید از چند روش باهم استفاده گردد. انواع روش های کالیبراسیون ابزارآلات دقیق به صورت زیر است:

کالیبراسیون تطبیقی

به این روش کالیبراسیون رفرنسی Reference و یا روش مقایسهای نیز گفته میشود. در این حالت، خروجی ابزار در «هر اندازه و میزان» خاص با یک مرجع و وسیله اندازه گیری دقیق ساخته شده (مثل خط کش، بلوک، گیج، ابزار تست کالیبره و...) در «شرایط استاندارد و در همان اندازه» مقایسه میشود. مثل اندازه گرفتن مقدار فک یک کولیس روی یک بلوک یا خط کش استاندارد و تایید شده.

کالیبراسیون تطابقی

روش پر کاربرد بعدی نوع کالیبراسیون تطابقی Conformity است که به آن کالیبره تلرانسی هم میگویند. در این روش ابزار در چند نقطه مختلف (مثل نقطه صفر و غیره...) اندازه گیری شده و آن میزان و عدد با یک ابزار مشابه از قبل کالیبره شده در همان نقاط مقایسه میشود. بعد از مقایسه هر دو مقدار، تلرانس و خطای اندازه گیری در هر نقظه مشخص خواهد شد.

کالیبراسیون تنظیمی

معروف ترین، رایج ترین و کامل ترین روش کالیبراسیون ابزار دقیق، روش کالیبره تنظیمی Adjustment یا کالیبراسیون دوره ای است. در این روش از یک چک لیست یا پرسشنامه کالیبراسیون بر اساس یک الگوی جهانی در تمام روشهای استاندارد استفاده میشود. این روش ارتباط مستقیمی به موضوع مهم زیر دارد:

- کاربری اصلی ابزار = نیاز کاربر

تمام ابزارآلات دقیق بعد از ساخت در کارخانه و برای داشتن گواهینامه رسمی کالیبراسیون باید این روش کالیبره را بگذرانند. ضمن اینکه، ابزارهایی که بعد از 6 ماه یا یکسال کالیبراسیون دورهای میشوند، باید از این حالت کالیبره استفاده کنند. در روش کالیبراسیون تنظیمی استاندارد و برای اخذ گواهینامه، ابزار دقیق بر اساس کاربری(های) اصلی خود و در حالتهای گوناگون، مقادیر متفاوت، انواع زاویه و فاصله، انواع شرایط آب و هوایی و... تست و به کار گرفته میشود. به طور مثال یک کولیس ورنیه به صورت پیشفرض میتواند عملیات خارج سنج / داخل سنج / عمق سنج / فاصله سنج را به صورت افقی، عمودی، برعکس، مورب و... در هر زاویه و در یک محدوده خاص دمایی را اندازه بگیرد. در روش کالیبراسیون تنظیمی، تمام این تواناییهای کولیس در شرایط مختلف، چک شده و ابزار کالیبره میشود.

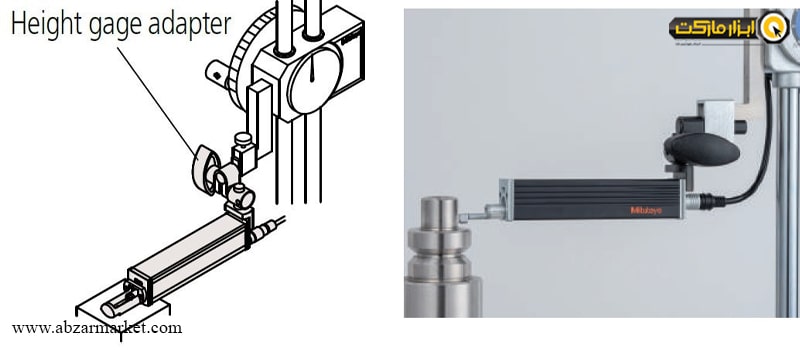

اما نکته مهم در این روش، «نیازمندی کاربر» است. اگر یک ابزار دقیق توانایی انجام کارهای مختلف خارج از پیشفرض خود را داشته باشد، بنا به نیاز و درخواست کاربر، حتما باید آن ابزار در آن کاربری خاص نیز کالیبره شود. مثلا کار اصلی یک میکرومتر پایه دار، ارتفاع سنجی است. اما همین ابزار با کمک لوازم جانبی، ممکن است بتواند غیر از ارتفاع، مشخصههای دیگر را اندازه گیری کند؛ برای همین کاربر باید روش کالیبراسیون تنظیمی در شرایط مختلف اندازه و شرایط آب و هوایی را در این حالت کاربری ابزار هم انجام دهد.

کالیبراسیون موضعی

در بسیاری از ابزارهای دقیق، امکان نصب لوازم یدکی دیگر یا امکان تغییر مدل فک و پراب وجود دارد. مثلا در میکرومتر خارج سنج فک تعویضی، امکان نصب انواع نوک فک تخت، دیسکی، گرد، تیز و... فراهم است. یا ساعت اندیکاتور به جز مصرف اصلی، ممکن است به چندین ابزار مثل بورگیج (گیج سیلندر)، میکرومتر ساعتی و... وصل شود؛ یا در ضخامت سنج، ارتفاع سنج و... دستگاههای دیگر قابلیت تغییر فک و پراب، نصب میله Rod افزاینده و... وجود خواهد داشت. تغییرات لوازم جانبی در هر کدام از این ابزارها، نیازمند تنظیم و تست و کالیبره کردن جداگانه آن قطعه جانبی است. در واقع کاربر باید اطمینان حاصل کند که:

- لوازم یدکی و جانبی نصب شونده روی ابزار او، خود کالیبره هستند و شامل خطا و نتیجه اشتباه در اندازه گیری نمیشوند.

چرا که با وجود کالیبره بودن دستگاه اصلی، تغییر دادن پراب و نصب قطعات جانبی ابزار کالیبره نشده، خود باعث خطا در هر قسمت شده و بر روی کل نتیجه اندازه گیری تاثیر منفی میگذارد. کالیبره کردن این قطعات به روش کالیبراسیون موضعی معروف است.

کالیبراسیون موقتی

روش کالیبراسیون موقتی Interim یا دورهای به مدلی میگویند که ابزار مربوطه، بجای روش کالیبراسیون دوره ای استاندارد کامل 3 ماهه، 6 ماهه یا یکساله، در یک دوره و بازه کوتاه روزانه، هفتگی یا حداکثر ماهانه کالیبره میشود. ضمن اینکه روش کالیبره موقتی تنها برای یک بازه کاری کوچک و مشخص اندازه گیری و یک کاربری محدود استفاده دارد.

این روش توسط خود کاربر قابل انجام است و تمام کسانی که از ابزار دقیق برای خطوط ساخت و تولید استفاده میکنند؛ یا اندازه گیری یک مقدار و عدد مشخصی را در روز مدام تکرار میکنند، میتوانند از روش کالیبراسیون موقتی بهره ببرند.

بررسی مزایای کالیبراسیون تجهیزات ابزار دقیق

واضح است که کالیبره بودن ابزار دقیق چقدر در کاربرد آن نقش دارد. در واقع این ابزارآلات بدون کالیبراسیون اصلا مورد استفادهای نخواهند داشت و به درد کاربر نخواهند خورد. به طور متخصر از مزایای کالیبره ابزارهای دقیق میتوان به موارد زیر اشاره کرد:

- تایید صحت و درست کار کردن ابزار

- صرفه جویی در مصرف انرژی، نیروی کار و عدم اتلاف وقت

- افزایش کیفیت و دقت کار بدون ارور و اشتباه

- یافتن خطا و ارور سریع و آسان در هر نقطه از پروسه تولید و ساخت

- امکان ردیابی و تکرار کالیبراسیون در صورت نیاز

- ساخت، تولید و تراش قطعات بدون نگرانی و خطای اندازه

- امکان آزمایش و تست برای تولید قطعات جدید و گسترش کار

- کاهش هزینه و مخارج اضافه

- ضمانت و تضمین کیفیت محصول تولید شده

- بالا رفتن رضایت خاطر سازنده، سفارش دهنده، خریدار و مصرف کننده در بازار

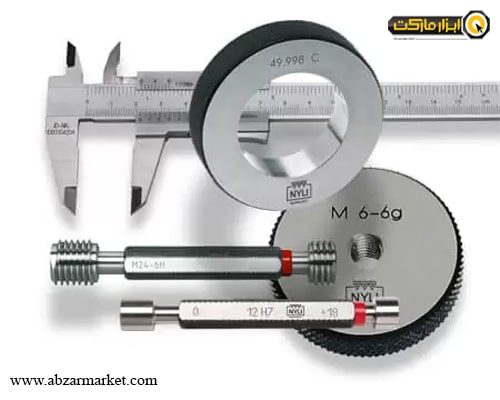

تجهیزات مورد نیاز برای کالیبراسیون ابزارهای دقیق

به طور کلی نمیتوان گفت که برای کالیبراسیون هر ابزار دقیق چه تجهیزات ثابتی مورد احتیاج است؛ چرا که هر مدل و هر روشی به لوازم خاص خود نیاز دارد. اما در موارد زیادی این تجهیزات مشترک خواهند بود. از جمله این لوازم میتوان به موارد زیر اشاره کرد:

- مرجع و فرمول استاندارد جهانی مورد نظر (که دستگاه بر اساس آن استاندارد کالیبره میشود.)

- دفترچه راهنمای ابزار و دفترچه راهنمای روش کالیبراسیون

- نرم افزار و مانیتور تست و مشاهده نتایج

- دستگاه و تجهیزات با قابلیت ذخیره سازی اندازه گیری و مقایسه داده ها

- انواع ابزارهای اندازه گیری از قبل کالیبره شده و مرجع تلرانس گیری (مثل اسیلوسکوپ، کولیس، خط کش، آچار، زاویه سنج، دماسنج، فشار سنج، رطوبت سنج و...)

- لوازم جانبی اتصال و نصب دستگاه و متعلقات به یکدیگر (مثل پایه، پراب، گیج، سوزن، هد و سری، فک و نوک فک اضافه، کابل دیتا و....)

- آماده کردن دمای محیط و شرایط آب و هوا محل کالیبراسیون

مراحل انجام کالیبراسیون ابزار دقیق

در این قسمت مطلب به طور مختصر مراحل روش کالیبراسیون تنظیمی Adjustment را مرور خواهیم کرد. البته که با توجه به مدل و نوع دستگاه، این روش مراحلی گوناگون با تعداد کمتر یا بیشتر خواهد داشت، اما مرحلههای اصلی در کالیبره کردن بیشتر ابزارهای دقیق مشترک است.

مرحله 1 - انتخاب استاندارد

همانطور که بالاتر اشاره شد، هر ابزار دقیق در هر کشوری بر اساس یک استاندارد خاص تنظیم و ساخته میشود. برای کالیبره کردن، باید از این فرمولهای استانداردهای جهانی با توجه به مدل و سایز ابزار بهره برد.

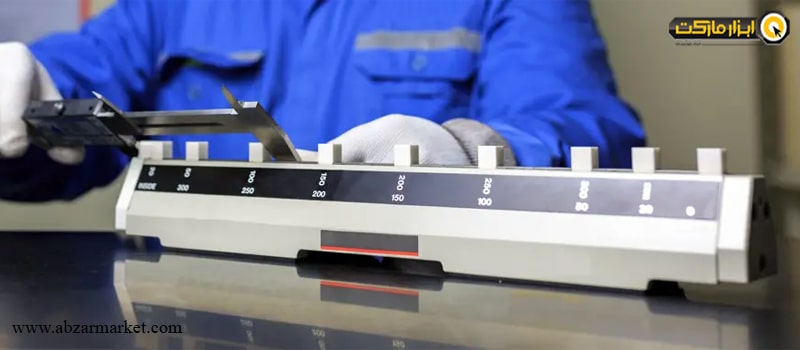

مرحله 2 - تهیه کردن منبع استاندارد

کالیبره کردن بر اساس مرجع، به یک منبع و ابزار اندازه گیری استاندارد با سایزهای کاملا مشخص و دقیق، طبق همان مدل استاندارد (انتخابی در مرحله 1) نیاز خواهد داشت. به طور مثال برای کالیبره میکرومتر، گیج بلوک در سایزهای مختلف لازم است؛ همینطور برای کولیس باید از تستر کولیس و گیج بلوک بهره برد. از دیگر لوازم مرجع استاندارد میتوان به خط کش مخصوص کالیبره، رینگ کالیبره، اپتیکال تخت، گرد یا توپی، زاویه سنج، عمق سنج و غیره و... اشاره کرد.

مرحله 3 – چک کردن ظاهری

در تمام موارد، قبل از شروع به کالیبره باید ابزار را به صورت چشمی چک کرده و ایرادات احتمالی فنی، ظاهری و مکانیکی آن را برطرف کرد. معمولا این آزمایش و تعمیرات شامل موارد زیر است:

- چک حرکت روان فک ها

- چک کردن مهره های تنظیم و قفل کن ابزار

- چک کلیدها و دکمه ها

- چک صفحه نمایش و خطوط اندازه گیری حک شده روی ابزار

- چک عدم صدمه، کج نبودن و کاملا سالم بودن بدنه

- چک کردن لبه و نوک فک های ابزار زیر منبع نور چراغ با نور بیرونی

- تعمیر کردن مکانیکی ابزار

مرحله 4 – آماده سازی برای کالیبراسیون

در صورت صحت و سلامت ظاهری ابزار، پیش از آغاز کالیبره کردن، باید دستگاه در جای درست و محکم مهار شده باشد. استفاده از انواع پایه استاندارد نگهداری ابزارها (مثل پایه میکرومتر، پایه ساعت و...) توصیه میگردد.

نکته بعدی تمیز بودن فک های کارگیر ابزار است که روی سطوح آن باید بدون هیچگونه غبار، روغن و چربی، آلودگی و جسم متفرقه باشد.

مرحله 5 – شروع کالیبراسیون

معمولا برای کالیبره تمام ابزارهای دقیق، ابتدا نقطه و عدد 0 دستگاه تنظیم میشود. برای این کار فک دستگاه کاملا بسته و قفل شده و بر اساس نمایش خطوط یا نمایشگر دیجیتال، عدد صفر باید به درستی نمایش داده شود. معمولا یک متخصص کالیبره چندین بار صفر دستگاه را اندازه گرفته و آن را تنطیم میکند.

مرحله 6 – انتخاب سایزهای مرجع استاندارد

بر اساس نوع استاندارد انتخابی در مرحله 1، حالا باید سایزهای منبع مخصوص و پیشنهادی در آن نوع استاندارد طبق جدول ارائه شده استفاده گردد. در اکثر اوقات گیج بلوک، پین گیج ها، خط کش مخصوص اندازه گیری، اپتیکال و... هر ابزار استاندارد مشخص و پیشنهاد شده برای کالیبره آن ابزار کافی خواهد بود. بعد از انتخاب ابزارهای مخصوص در سایزهای مختلف، میتوان به تنظیم ابزار پرداخت.

مرحله 7 – کالیبراسیون کاربری اصلی ابزار دقیق

هر ابزار دقیق ممکن است یک یا چند حالت کاری داشته باشد و مختصات مختلفی را اندازه بگیرد. در این صورت، ابتدا تنها کاربری اصلی ابزار کالیبره کنید. مثلا کولیس علاوه بر خارج سنجی، توان داخل سنجی، عمق سنجی و سنجش پله ای Step را هم دارد. برای کالیبره کردن کولیس تنها بخش کالیبراسیون خارج سنج آن کافی خواهد بود.

جهت کالیبره کردن ابزار، ابتدا سایزهای مختلف منبع استاندارد انتخابی را روی فک ببندید و اندازه بگیرید. قطعه مذکور نباید خیلی سفت و یا شل بسته و نگهداشته شود. بلکه باید با سطح نوک فک ابزار تماس کامل داشته باشد و ضمن نگه داشته شدن توسط فک ها، امکان جابجایی کشویی و کمی حرکت را داشته باشد.

تمام سایزهای پیشنهادی و درج شده توسط موسسه معتبر در برگه و جدول استاندارد را روی ابزار تست کرده و نتیجه را ثبت کنید. با توجه به ظرفیت و دقت و گام ابزار، عدد بدست آمده باید در یک تلرانس و دقت مشخص شده طبق جدول مذکور باشد. در صورت خارج بودن از تلرانس و دقت استاندارد، کالیبره ابزار رد خواهد شد و در صورت درست بودن، میتوان گفت که فعلا ابزار در این بخش تنظیم است؛ اما این صحت و درستی هنوز معنای کالیبره بودن واقعی و کامل ابزار را نمیدهد!

مرحله 8 – تست صاف و موازی بودن فک ها

مرحله بعدی چک کردن صافی و موازی بودن دو وجه و سطوح نوک فک ها است. برای این کار باید از یک منبع استاندارد کروی، توپی و یا گرد با سایز مشخص استفاده کرد. پراب نوک گرد، اپتیکال تخت و یا اپتیکال موازی سنج و... برخی از این ابزارها هستند که برای تست پارالل و صافی فک استفاده میشوند.

برای این تست، قطعه را روی فک ببندید و سفت کنید. قطعه گرد یا کروی باید بتواند به آرامی در بین دو فک با نیروی دست حرکت کند. سپس در حالت های مختلف و با جابجایی در جهت بالا / پایین و چرخاندن در جهت چپ / راست سر توپی، میزان اندازه ها را در چندین نقطه و حالت اندازه گیری کرده و ثبت کنید. در صورت یکسان بودن دقت و خطای اندازه گیری در همه حالات و زاویهها، میتوان گفت که نوک فک ابزار از لحاظ صاف و در یکراستا بودن، کالیبره است.

مرحله 9 – کالیبراسیون کاربری های فرعی ابزار دقیق

بعد از این چک و کالیبره شدن کاربری اصلی ابزار، به سراغ کاربردهای دیگر آن میرویم. به طور مثال کولیس در عمق، Step و داخل سنجی هم کار میکند. برای تست کالیبره این بخشهای فرعی، در صورت کالیبره بودن کاربری اصلی، نیازی به اندازه گیری چندین نقطه نیست؛ بلکه تنها یک نقطه کافی خواهد بود و در صورت جواب گیری درست از فک های مختلف، میتوان گفت که آن ابزار دقیق کالیبره شده است.

نکات مهم کالیبراسیون ابزار دقیق

- در بسیاری از ابزارهای دقیق با ظرفیت و سایز بزرگ، یک میله یا رینگ فلزی استاندارد با سایز مشخص همراه محصول قرار دارد. برخلاف تصور اشتباه بسیاری از افراد، این میله و رینگ استاندارد برای کالیبره کردن ابزار نیست! بلکه تنها برای تنظیم و چک صفر 0 دستگاه توسط کاربر استفاده دارد. برای کالیبراسیون کامل حتما باید از مرجع و منبع استاندارد با سایزهای متنوع و کاملا درست استفاده گردد.

- برای کالیبره کردن ابزارهای دقیق با ظرفیت رنج های بالا، معمولا ابتدا یک اندازه و سایز منبع استاندارد بزرگ به عنوان مرجع و پایه تست کالیبره در نظر گرفته میشود؛ سپس سایزهای دیگر کوچکتر مرجع طبق جدول استاندارد انتخابی، حیت تست اندازه گیری به آن سایز اولیه متصل میگردند.

- یک متخصص کالیبره کردن ابزار دقیق، بعد از چندین بار انجام دادن مراحل کالیبره گفته شده در بالا، یک جدول کامل بر اساس محاسباتش (روی کاغذ یا در کامپیوتر) پر میکند و سپس آن را با محاسبات استاندارد و مرجع خود مقایسه میکند. در نهایت و بعد از تنظیمات و چک کردن دوباره، کالیبراسیون آن ابزار دقیق را رد Fail یا قبول Pass میکند.

در صورت کالیبره شدن ابزار، اعداد نهایی بدست آمده توسط تمام متخصصان دنیا دارای امکان تست، ردیابی و بررسی مجدد خواهد داشت.

کلام آخر در مورد کالیبراسیون ابزار دقیق

در این مقاله از کالیبره کردن ابزارآلات دقیق گفتیم و اینکه انواع روش کالیبراسیون این ابزار چگونه است؟ چرا هر فردی در ساخت و تولید قطعات نیاز به یک ابزار کالیبره شده دارد؟ مشاهده میکنید که ابزارهای دقیق بدون کالیبره بودن و تنظیم استاندارد و صحیح معنایی در کار نخواهند داشت و بدون این فاکتور حیاتی، امکان بهرهمندی از ابزار دقیق وجود ندارد.

شما میتوانید برای خرید ابزارهای اندازه گیری دقیق از برندهای داخلی و خارجی معتبر و جهانی به فروشگاه آنلاین ابزار مارکت مراجعه کنید و با مشاوره رایگان تخصصی، خرید و انتخابی لذت بخش داشته باشید.